露光プロセスとは半導体の技術革新と共に複雑で緻密な微細構造を可能にしてきた技術です。その発端は微細加工技術であり、プロセスの全体像を見ながら機械学習によるアプローチ、さらにはプロセスインフォマティクスとの併用を見ていきたいと思います。

露光プロセスについて

半導体は今やセンサー半導体・パワー半導体・ロジック半導体など多岐にわたり1、我々の生活に欠かせないモノとなっています。この半導体は微細加工技術である露光プロセスと共に発展してきました。

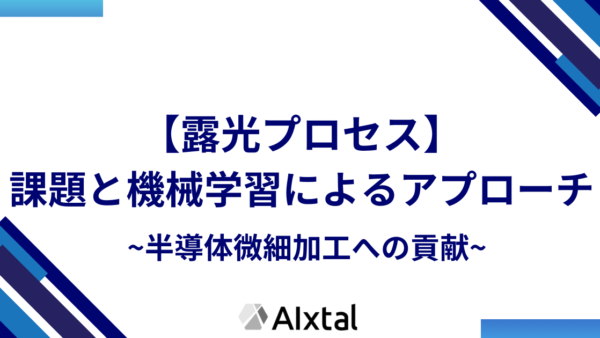

微細加工技術とはマイクロメートル (μm = 10-6 m) からナノメートル (nm = 10-9 m)のオーダーまで精密に制御された微細構造を実現するための技術です。この技術を支える露光プロセスでは、光源の短波長化に伴い、水銀ランプのg線 (436 nm)・i線(365 nm) から、エキシマレーザーのKrF (クリプトンフッ素:248 nm)・ArF (アルゴンフッ素:193 nm) へと移行してきました。さらに液侵法やダブルパターニングなどの技術革新を経て、昨今LPP (laser-produced plasma: レーザー生成プラズマ)光源を使った波長 13.5 nmのEUV (extreme ultraviolet: 極端紫外線)露光が実用化されました。次世代技術としてHigh-NA (numerical aperture: 開口数)2やHyper-NA3が提案されています。

これらの技術はRayleigh(レイリー)の回折限界(解像限界とも呼ばれる) \( \sigma = k_1 \frac{\lambda}{\mathrm{NA}} \) に基づいており4、プロセス定数の \( k_1 \) 因子、波長 \( \lambda \) をいかに小さくし、開口数 \( {\mathrm{NA}} \) を大きくするかが追求されてきました。この追求が半導体の進歩を支えています。

製造工程における露光プロセスの役割

露光プロセスは半導体産業に留まらず、微細加工を必要とするさまざまな分野で広く活用されている技術です。

例えば、バイオテクノロジーの分野では細胞の環境を人工的に模倣するために細胞と同じスケールで反応形状を再現する必要があります。このような精密な構造の作成においても露光プロセスが重要な役割を果たしています5,6。

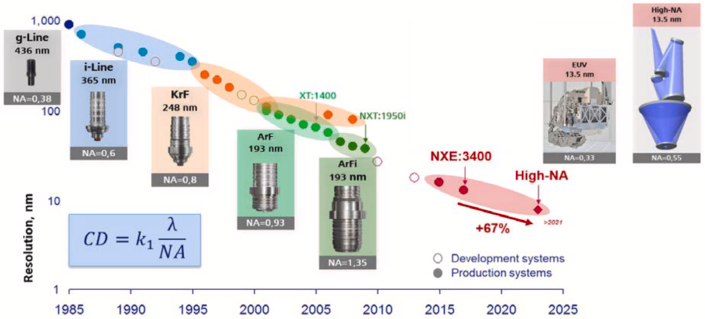

さらに微細加工技術は工学分野でも活用されています。光を集めるレンズは、通常光の波長によって焦点距離が異なり、これらはクロマティックレンズ(chromatic lens)と呼ばれ、色収差が生じます。一方で広範囲の波長にわたって同じ焦点距離を持つレンズはアクロマティックレンズ(achromatic lens)と呼ばれ、金属に微細加工を施すことで実現されています。このように金属に微細加工技術を駆使して製造されるレンズはメタレンズ(metalenses)として知られています。Fig.2では左にクロマティックレンズ、右にアクロマティックレンズの概念が示されています7。

また、半導体分野では露光プロセスを複数回繰り返すことで、より複雑で高密度な電子回路が作り出されています。こうした工程は先進的なデバイスの実現に不可欠な技術として進化を続けています。

露光プロセスの仕組み

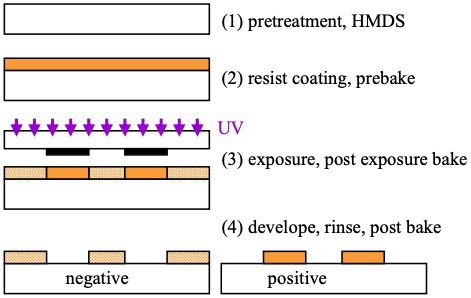

露光プロセスの目的は微細加工であり、その工程は非常に繊細です。一例としてUV(ultraviolet: 紫外線)光を用いた露光プロセスを引用します8。このFig.3では前処理やレジストのコーティングも含まれていますが、本記事では露光、現像、およびベークに焦点を絞ります。(図中の(3)に対応)

この露光プロセスについても、詳細に理解を深める必要があります。露光プロセスの出発点は、設計図にあたるマスク(異なる光学系ではペリクルとも呼ばれますが、本記事では「マスク」に統一します)の形状です。このマスク形状を通過した光は干渉が生じ、その結果、光の分布が変化します。この光の分布は「露光量分布(aerial image)」と呼ばれます。

露光量分布がレジストに照射されると、照射されたエネルギーがレジストの反応閾値を超えた部分で光化学反応が起こります。また、その後拡散や乾燥による収縮の影響で、レジストの形状も変化します。これらの高さや形状の変化を含めた分布を「レジストプロファイル(resist profile)」と呼ぶことにします。

シミュレーションモデルによる整理

露光プロセスでは多くのパラメータが関与しており、最適な条件を見つけることは非常に難しいです。そのため、さまざまなシミュレーションモデルが提案され9、これらのモデルを通じて知見が蓄積されています。

代表的な例として、OPC (optical proximity correction: 光近接補正) や、最近のComputational Lithography(計算リソグラフィー) といった包括的な手法があります10。これらのモデルは、大きく分けると「光学モデル」と「レジストモデル」に分類されます9,11。

「光学モデル」では、2次元のマスク形状を \( M(x,y) \) で表し、これを基に露光量分布(aerial image)を予測します。この露光量分布 \( I(x,y) \) は、光学モデルの方程式 \( I(x, y) = \ g \normalsize \big(M(x, y), \, \theta_{\text{optics}} \, \big) \)で計算されます。ここで、\( \ g \normalsize (\cdot) \) は光学モデルそのもので、\( \theta_{\mathrm{optics}} \) は光学系に関するパラメータです。

「レジストモデル」は、光学モデルで計算された露光量分布 \( I(x,y) \) を受け取り、レジストの形状(レジストプロファイル)を予測します。レジストプロファイル \( H(x,y) \) は、レジストモデルの方程式\( H(x, y) = \large h \normalsize \big(I(x, y), \theta_{\text{resist}}\, \big) \)で求められます。ここで、\( \large h \normalsize (\cdot) \) はレジストモデル、\( \theta_{\text{resist}} \) はレジストに関連するパラメータを指します。

OPC (Optical Proximity Correction: 光近接補正)

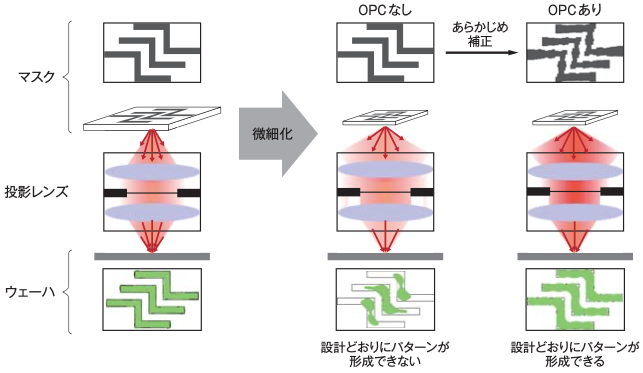

例えば、OPC(光近接補正)は光学モデルの一例です。露光量分布は、光の干渉によって変化するため、マスクをレジストにできるだけ近づける(近接させる)光学系が一般的に使われます。これにより、大きな変化が抑えられます。しかし、それでもマスクのエッジ部分を通過する光量は減少し、その結果レジストの反応が弱まり、意図したエッジの位置からずれてしまうことがあります。このズレは「EPE (edge placement error: エッジ配置エラー)」と呼ばれます。EPEを小さくするために、マスクのエッジ部分をセグメントに分け補正するのがOPCの役割です12,13。

OPCのシミュレーションでは、このEPEが最小になるように計算を繰り返しますが、シミュレーション時間が増加するという課題もあります9。

露光プロセスにおける課題とは

露光システムの開発は非常に難しく、その課題は[ITRS (2013)14]などに詳しくまとめられています。これらの問題は一筋縄ではいかず、高出力の光源、欠陥のないマスク、レジストの感度向上など、各分野で個別に研究や開発が進められてきました。

しかし、実際の露光プロセスでは、これらの課題が複雑に絡み合っており、現場では試行錯誤を繰り返しながら、解決の手がかりを模索している状況です。

パターンの歪みの発生

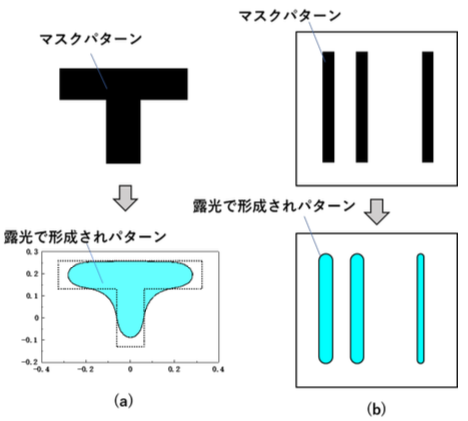

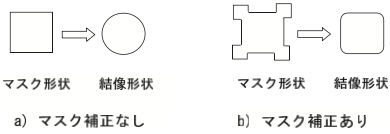

露光プロセスにおける多くの欠陥はパターンの歪みに起因しています。設計図上のマスク形状には多くのコーナーが存在しますが、露光により角が丸くなる「ラウンディング」が発生します。またマスク上のパターン間隔が異なる場合、位置依存で線幅が崩れることもあります。これについてはFig.5に概念図が示されています。

Fig.6からもわかるように、結像形状を四角に近づけるためにもマスク補正が必要です15。

(a) ラウンディングによる歪み, (b) パターン間距離に依存した歪み. (文献10, Fig. 1-5より)

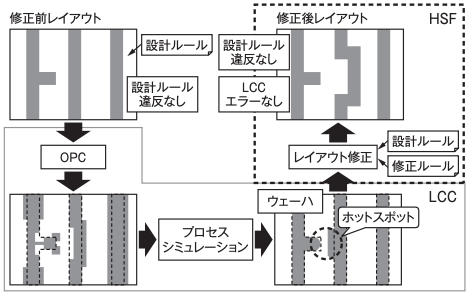

ホットスポットの発生

マスク設計においては、露光プロセス中に発生する可能性のある欠陥をあらかじめ予測することが重要です。同じマスクを使用して複数回プロセスを繰り返す中で、作成した回路がショートしたり、回路の線がオープンになり断線するリスクがあるマスクは、未然に防ぐ必要があります。

このように、複数回のプロセスでショートやオープンが起こりそうな箇所を「ホットスポット」と呼びます。ホットスポットは、どれだけOPC(光近接効果補正)を行っても、フォーカスのずれや露光量(ドーズ)の変動に対して十分なプロセスマージンを確保できない部分であり、結果として歩留まりの悪化を招きます16。

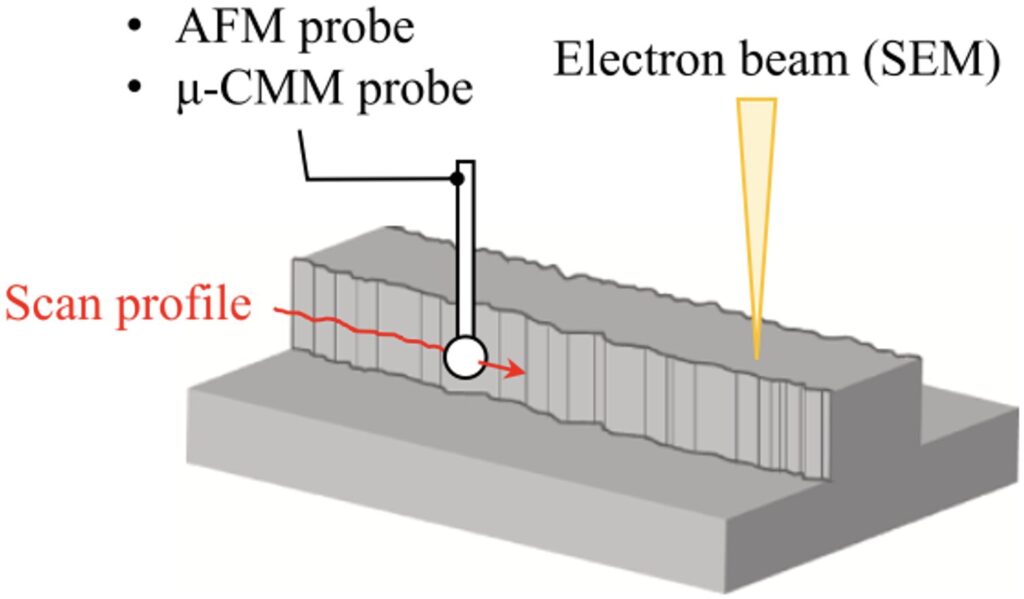

パターン側壁の要求精度の高まり

微細化が進むにつれて、露光プロセス後のパターンの側壁の精度も重要になってきます。側壁の形状にムラが生じると、ラインのエッジが不均一になり、隣のラインと重なって回路が正しく構成できなくなる可能性があります。この問題を評価するための指標として、「LER(line edge roughness: ラインエッジラフネス)」があります17,18,19。

LERの評価には通常、SEM(scanning electron microscope: 走査型電子顕微鏡)が使用されますが、SEMのEB(electron beam: 電子線)によってレジストが収縮し、LERが実際よりも小さく評価されているという報告もあります17,19,20。

露光プロセスにおける課題解決事例 | 機械学習によるアプローチ

露光プロセスの複雑さや、求められる精度の高まりから、多くの企業が機械学習の導入を進めています。例えば、EUV露光装置で有名なASMLでは、アライメントデータを基に、重ね合わせ誤差を機械学習で予測・補正する手法が導入されています21。

AI・機械学習とは

AI(artificial intelligence: 人工知能)や機械学習は、コンピュータが大量のデータから自ら学習し、パターンや傾向を見つけ出して、問題の予測や改善を行う技術です。露光プロセスにおいては、これらの技術を活用することで、プロセスデータを解析し、欠陥や誤差を自動で予測・補正できるようになります。AIの導入は、精度向上や効率化だけでなく、試行錯誤の削減やコスト最適化にも大きな効果を発揮します。

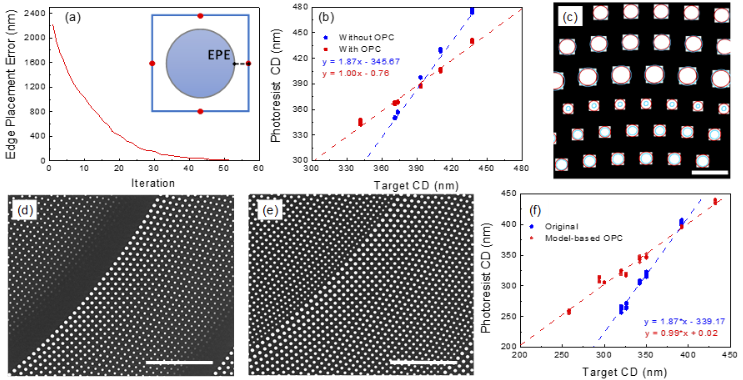

機械学習を組み込んだOPCとSEMを用いて露光プロセスを最適化

近赤外領域に感度のあるメタレンズ(Metalenses)の製造には、水銀ランプのi線フォトリソグラフィーが使用されています。[Liao et al. (2022)22] の研究では、解像度を向上させるため、マスク形状とそのサンプルの微細構造をSEM(走査型電子顕微鏡)で取得しています。

この研究では、機械学習アルゴリズムの一つである 「完全畳み込みネットワーク(FCN)」 と、画像形成理論を組み合わせたOPC(光近接補正)を活用し、メタレンズの高精度製造を実現しています。この機械学習がレジストの特性(光化学反応、光の散乱、レジストの収縮など)を学習することで、実際の製造プロセスでのパターン形成の挙動を正確に予測し、最終的なパターン品質の向上が図られています。

Fig.9の(a)では、機械学習の各重みを更新することで、EPE(エッジ配置エラー)が最小化されています。(d)はOPCなしのSEM画像、(e)は機械学習込みのOPCを使用したSEM画像を示しており、(e)では微細な円形状のパターンがより明瞭に確認できます。

物理モデルと機械学習を組み合わせた露光プロセスの最適化

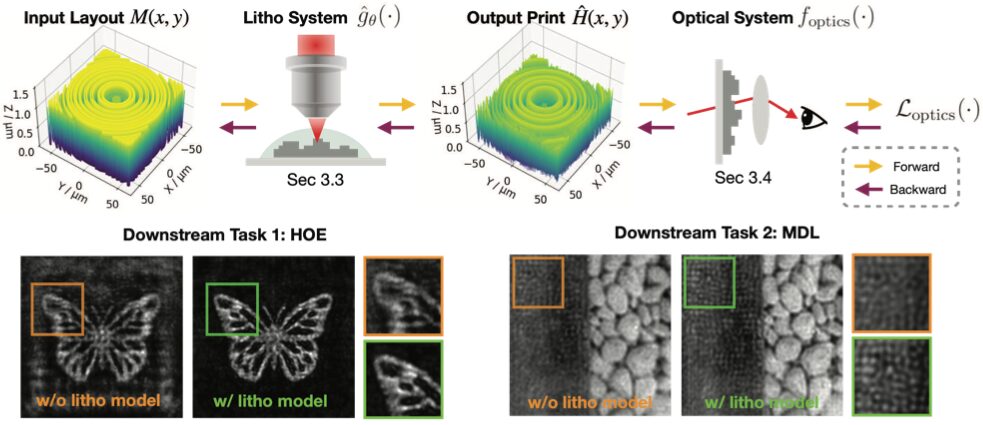

[Zheng et al. (2023)23]の研究は、光学モデルとレジストモデルを統合した微分可能なモデルの構築により、設計と製造の最適化を実現しています。このアプローチでは、自動微分機能を活用して高精度なデジタルツインを作成しています。

具体的には、彼らはマスク形状\( M(x,y) \)を入力とし、最終的なレジストプロファイル \( \hat{H} \) を次のようなモデルで出力しています:

\( \hat{H} (x,y) = \widehat{g}_{\theta}(M(x,y), \theta) \)

ここで、\( \theta \) はモデル全体のパラメータであり、\( \widehat{g}_{\theta}(\cdot) \) はニューラルネットワークが学習する部分です。このように関数の形を与えることで、自動微分機能による微調整のフィードバックが可能となる点がこの研究の新規性です。

また、研究で示されたFig. 10には、入力としてのマスク形状 \( M(x,y) \)、リソシステム \( \widehat{g}_{\theta}(\cdot) \)、および出力のレジストプロファイル \( \hat{H} (x, y) \) に基づいて作成されたサンプルが含まれています。これらのサンプルは、光学システムである \( f_{\mathrm{optics}}\, (\cdot) \) により評価され、ホログラフィック光学素子(HOE: holographic optical elements)やマルチレベル回折レンズ(MDL: multilevel diffractive lenses)に関連する結果が示されています。

この研究は、製造プロセスにおける高精度なモデリングと最適化の新しい手法を提供しており、今後の光学デバイスの設計において重要な影響を与えることが期待されます。

露光プロセスとプロセスインフォマティクス

プロセスインフォマティクスが露光プロセスの製造にどんな変化をもたらすのか、今後の展望について考えていきます。

プロセスインフォマティクスとは

プロセスインフォマティクスは、製造プロセスに関するデータを解析し最適化を行う技術です。データに基づいて製造プロセスを管理することで、品質向上やコスト削減が可能となり、製造業全体の効率化を支えています。

プロセスインフォマティクスについては本テックブログにてとても詳しく解説しておりますので、ご覧ください。

露光プロセスとプロセスインフォマティクスの期待

露光プロセスは、そのプロセス制約の厳しさから、非常に精密な制御が必要です。最適化を行うことで、デバイスの高精度化だけでなく、量産効率の向上も実現可能です。また、データドリブンのアプローチにより、歩留まりの改善が期待されています。

最先端のEUVリソグラフィーを含む新しい露光装置は高コストであり、導入には多額の投資が伴います。これに対して、エネルギー消費の最適化やプロセス効率の向上によるコスト削減と環境負荷の軽減が、今後重要な課題となっています。

さらに、微細加工技術の複雑さから、開発や製造過程で膨大なデータが生成されます。このビッグデータは、プロセスインフォマティクスと非常に相性が良く、露光プロセスとプロセスインフォマティクスの融合が今後加速すると期待されています。

露光プロセスの進化とプロセスインフォマティクスの協働は、半導体業界の未来に不可欠な要素であり、競争力の強化や新たなイノベーションを生み出す基盤として、大いに期待されています。

アイクリスタルはプロセスインフォマティクスのプロフェッショナル集団です。

当社の技術やソリューションに関心をお持ちの方は、ぜひ当社のホームページで詳細をご確認ください。製造業におけるPIの最適なパートナーとして、皆様のご期待に応えます。

お問い合わせはこちら:お問い合わせフォーム

お気軽にご連絡ください。

参考文献

- 半導体の種類について|パワー・ロジック半導体の違いも解説. https://www.shindengen.co.jp/column/vol27/ ↩︎

- Kurt Ronse, et al. “Continued dimensional scaling through projection lithography”, https://www.sciencedirect.com/science/article/pii/S2590007224000261 ↩︎

- 開口数0.75の「Hyper-NA」EUV装置 2030年に登場か,https://eetimes.itmedia.co.jp/ee/articles/2406/18/news112.html ↩︎

- 光学 第6章 回折と分解能 , https://qopt.iis.u-tokyo.ac.jp/optics/6diffractionU.pdf ↩︎

- B. Stuhrmann et al., ResearchGate, (2009), https://www.researchgate.net/publication/228334971_Self-Organized_Active_Biopolymer_Networks_in_Migrating_Living_Cells ↩︎

- G. Mazzoleni et al.,National Library of Medicine, (2008), https://pmc.ncbi.nlm.nih.gov/articles/PMC2654048/ ↩︎

- S. Wang et al., Nature Communications, (2017), https://www.nature.com/articles/s41467-017-00166-7 ↩︎

- レジストプロセスの基本 , https://arim.toyota-ti.ac.jp/pdf/facilities/03_resistprocess.pdf ↩︎

- S. Youngsoo et al., TSLDM, (2021), https://www.jstage.jst.go.jp/article/ipsjtsldm/14/0/14_2/_article ↩︎

- 高精度微細パターン設計技術の研究, 三坂章夫, 大阪府立大学博士論文, 2020/06 ↩︎

- Zheng et al., arXiv, (2023), https://arxiv.org/abs/2309.17343 ↩︎

- 半導体リソグラフィ技術の動向と東芝の取り組み, https://www.global.toshiba/content/dam/toshiba/migration/corp/techReviewAssets/tech/review/2012/04/67_04pdf/a02.pdf ↩︎

- Tryasoguzov et al., Opt.men.natural netw,(2021), https://dl.acm.org/doi/abs/10.3103/S1060992X21040056 ↩︎

- ITRS,2013,https://semicon.jeita.or.jp/STRJ/ITRS/2013/ITRS2013_Lithography.pdf ↩︎

- 事例紹介:特集 半導体製造分野における技術の継承と発展, 計測と制御, 47巻,4号,(2008)https://www.global.toshiba/content/dam/toshiba/migration/corp/techReviewAssets/tech/review/2011/05/66_05pdf/f01.pdf ↩︎

- 半導体リソグラフィにおけるDFM技術,https://www.global.toshiba/content/dam/toshiba/migration/corp/techReviewAssets/tech/review/2011/05/66_05pdf/f01.pdf ↩︎

- NGLワークショップ2023報告, https://annex.jsap.or.jp/NGL/NGL2023_Report_v04%20(1).pdf ↩︎

- プラズマ・固体表面界面反応制御, https://www.jstage.jst.go.jp/article/oubutsu/84/10/84_895/_pdf ↩︎

- 第53回情報計測オンラインセミナー「半導体微細パターンのラフネス形状計測とノイズを含むデータの解析」,https://www.youtube.com/watch?v=-bQWqJS-j7k ↩︎

- Kizu.R et al., ScienceDirect, (2023),https://www.sciencedirect.com/science/article/pii/S0141635923001186 ↩︎

- ASML、半導体製造用に機械学習を使用したバーチャルメトロロジー技術を開発 https://jp.mathworks.com/company/user_stories/asml-develops-virtual-metrology-technology-for-semiconductor-manufacturing-with-machine-learning.html ↩︎

- Youngsoo.S et al,. IPSJ, (2021), https://www.jstage.jst.go.jp/article/ipsjtsldm/14/0/14_2/_article ↩︎

- Zheng et al., arXiv, (2023),https://arxiv.org/abs/2309.17343 ↩︎