アイクリスタルはオフィスが愛知県にあるという土地柄が影響してか、自動車業界の企業と仕事をさせていただく機会が多いです。自動車業界ではモデルベース開発(Model Based Development/MBD)という手法で製品の開発を行うことが多いですが、MBDとプロセスインフォマティクス(Process Informatics/PI)はいくつかの共通点があると考えています。そこで、エンジン制御のMBDの中で特に機械学習モデルの活用を試みている研究事例を見た後にPIについての解説をしていきます。

モデルベース開発(MBD)とは

MBDについてはインターネット上にも数多くの解説記事が存在するため詳細な解説はそれらにゆずり、今回の記事では簡潔に説明します。

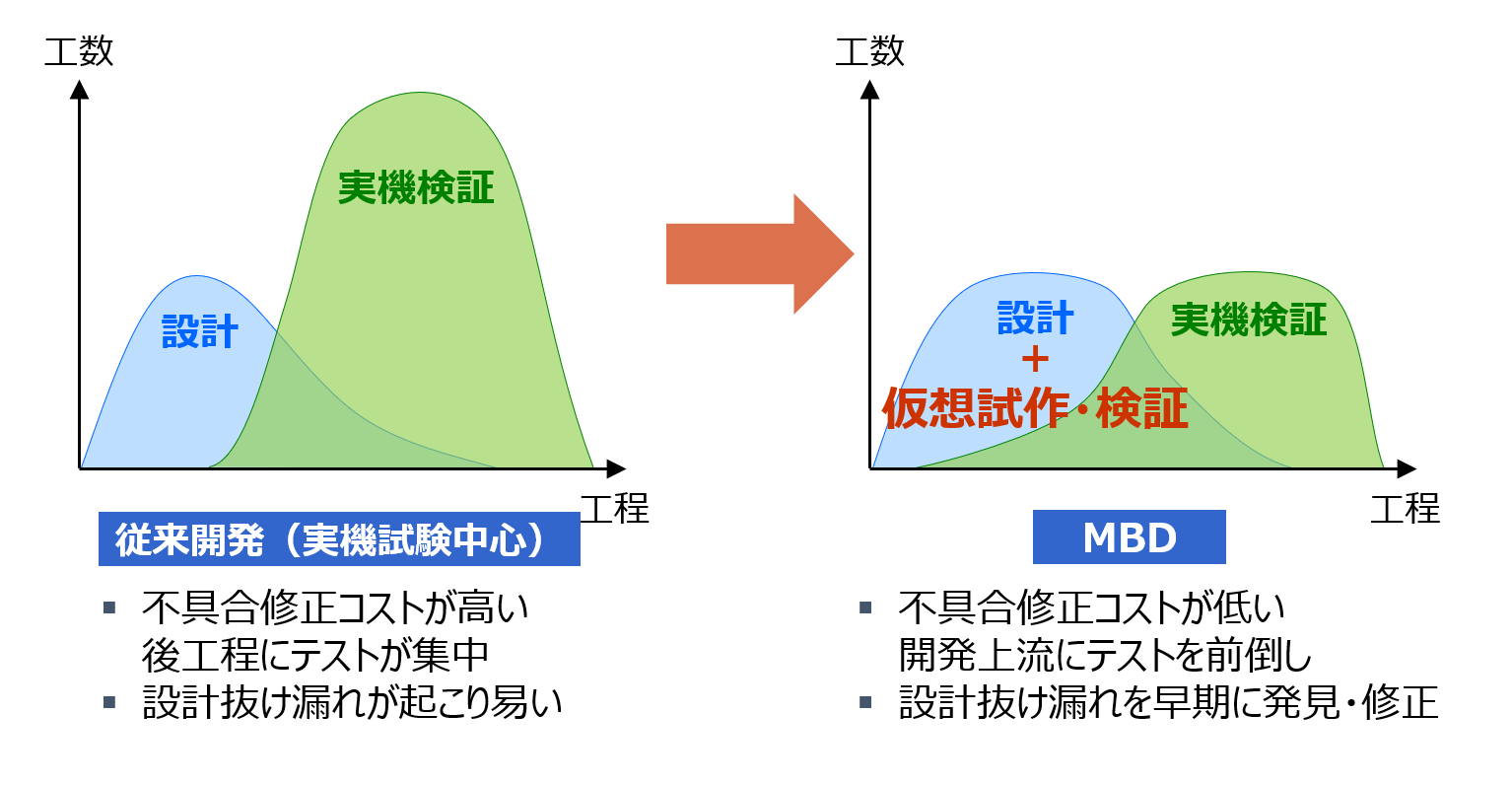

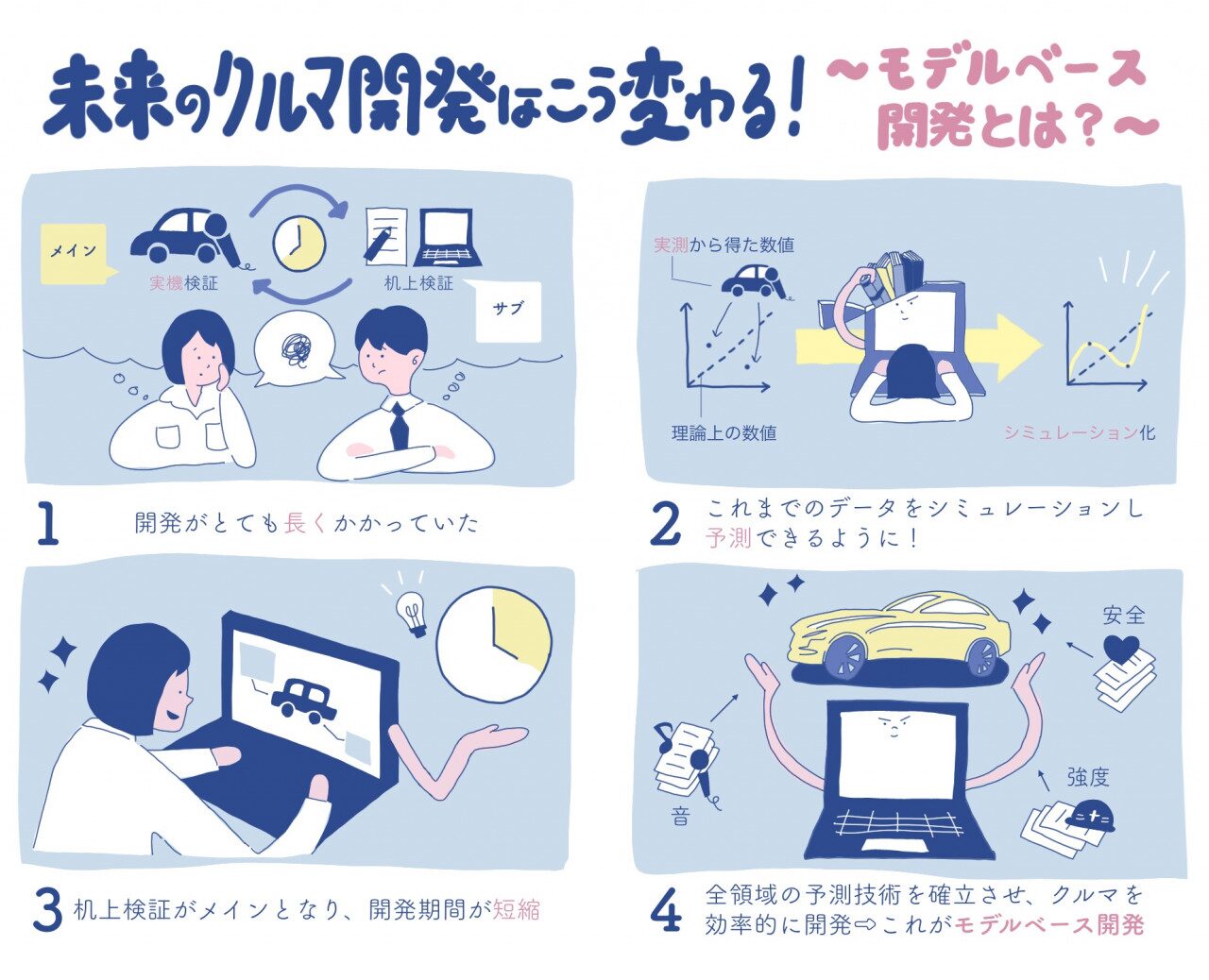

MBDとは現実世界の現象を定式化した「モデル」をコンピュータ上に作成し、その「モデル」を用いて設計段階から机上での検証を繰り返し行うことで、実機検証時の手戻りを削減して開発を効率的に行う手法です。

もとは制御ソフトウェアの開発手法として発展したものですが、自動車業界を中心にメカやエレキ領域の設計開発へとMBDの考え方を拡張するという動きが広がっており1,2、熱力学、流体力学、機械力学、材料力学や電磁気学などに基づいた物理モデルのシミュレーションを行う1D-CAE、3D-CAEを活用し、限られたリソースで手戻りなく製品の開発を行う手法の言葉へと変化してきています。

モデルベース開発の事例 | マツダ株式会社

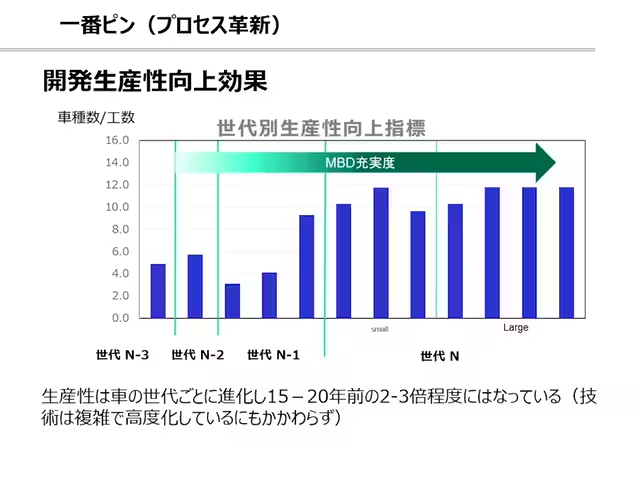

MBDに注力して製品の効率的な開発を行っている企業の1つとしてマツダ株式会社の事例を紹介します。SKYACTIVエンジンを搭載した自動車を展開しているマツダ社ですが、SKYACTIV技術の開発当初は排気量毎に点火や噴射タイミング等の制御の微調整を行うために実機での試行錯誤を繰り返し行っていたものの、MBDを用いた机上検討を行うことで実機検証の時間を大幅に削減することが可能となり3、現在に至っては15~20年前と比較すると2~3倍程度の開発生産性になっています4。

自動車エンジン制御技術のモデルベース開発における機械学習の活用例

従来のエンジン車に加え、ハイブリッド自動車、電気自動車、燃料電池車、水素自動車の台頭により多様化する乗用車において、限られたリソースで多機種の制御システムを構築するにはモデルを活用したMBDが必須です5。

しかし、例えば自動車エンジンの燃焼のような物理的に複雑な現象を「完全に」物理モデル化するのは困難です。エンジン燃焼は、乱流と火炎が相互に干渉する乱流燃焼という複雑な現象であり、基礎研究の段階でも未解明な点が多くあります。こうした背景から、機械学習を活用して乱流燃焼モデルを構築する研究6が現在進んでいますが、ご存知のようにもう既にエンジンを搭載した自動車は広く普及しているため、完全なメカニズム解明を待たずにそれを制御しなければなりません。

前述のマツダ株式会社の事例のように、従来のMBDのみでも制御の微調整を行う実機検証の時間を大幅に削減することが可能でしたが、火花点火後に火炎伝播で燃焼が進行するガソリンエンジンや拡散燃焼のディーゼルエンジンの先進的な燃焼であるHCCI(Homogeneous Charge Compression Ignition)の技術開発が進んでいることやハイブリッド自動車のようにシステム自体が複雑化していることを考えると、より効率的なエンジン制御技術の開発が必要です。

そこで、帰納的なモデリングを可能とする機械学習の強みに注目し、MBDと機械学習を組み合わせた新たなエンジン制御技術に関する研究事例が存在するため、以降でご紹介します。

エンジンのモデルベース制御における物理モデルと機械学習の融合

従来のエンジン制御は、事前の大量の実験によって得られた結果から、排気規制や燃費基準などの要求を満たすようなアクチュエータの操作量を抽出して作成したルックアップテーブルをもとに制御するMAP制御が基本でした。前述のような先進的な燃焼技術の導入に当たっては、より精緻な制御が必要になることから、従来のMAP制御ではさらに事前実験の条件が増えるため現実的ではありません。これに対し,オンボードで現在の環境や運転状況をモデルに入力することで、リアルタイムに操作量を求め制御するといった、いわゆるモデルベース制御が有効であると考えられています7。

モデルを利用した制御は他のシステムでは一般的な手法ですが、エンジン制御においてはこれまでにあまり行われてきませんでした。その理由としては前述のようにエンジン内燃焼自体の複雑さから物理モデル化がそもそも困難なことと、物理モデル化されて燃焼シミュレーションに利用されているものも非常に複雑な構造となっており、計算コストの高さから制御利用が難しかったことが挙げられます。

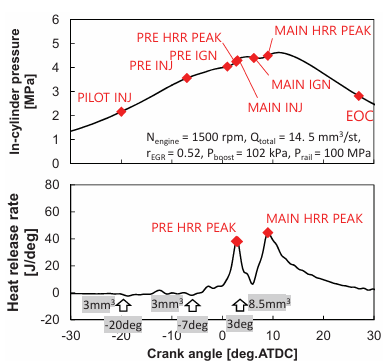

そこで山崎らは、噴射時期と噴射量や、ECU(Electronic Control Unit)から得られるエンジンの他の運転条件から熱発生率ピーク時期とそのピーク値を予測するモデルにおいて、着火時期の温度などの状態量から熱発生率ピーク時期とそのピーク値を予測するモデルには統計的なモデルを準備しておき、着火時期の計算には独自に簡略化した下記のLivengood-Wu積分8を用いた手法を提案しています。

$$ \tau_{ign} = KA[{Fuel}(t_{INJ})]^B [O_2(t_{INJ})]^C \cdot \exp( \frac{E}{RT(t_{INJ})} ) $$

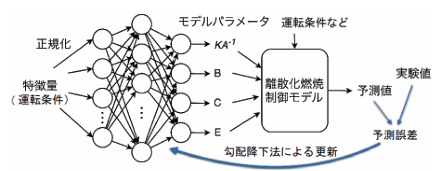

Livengood-Wu積分は予混合気の自己着火時期を求める際によく用いられるモデルであり、そのモデルパラメータであるK(Livengood-Wu積分の着火判定の閾値)、A(衝突頻度係数)、B(燃焼濃度の乗数)、C(酸素濃度の乗数)、E(活性化エネルギー)はシリンダ内の複雑な場の条件やモデルの仮定などが因子となって過渡的に変化すると考えられます。

そこで山崎らは上記モデルパラメータに対して、運転条件を説明変数としたニューラルネットワーク(Neural Network/NN)を用いることでパラメータ同定を試みています。モデルパラメータ自体の正解値はないため、出力層の各モデルパラメータを用いたLivengood-Wu積分や前述の統計的モデルが組み合わさった燃焼制御モデルで予測した着火遅れと実機での着火遅れの差を評価関数として、NNの重みとバイアスを勾配降下法によって更新しています。

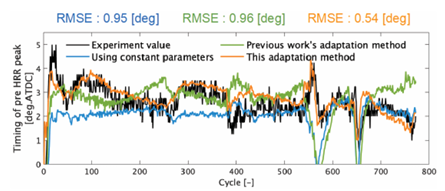

モデルパラメータに定数を用いたものと、NNで検討した初期のもの、NNで改良を重ねたもので予測した着火遅れを実機のデータと比較すると下図のようになり、事前学習による初期値設定に問題があって学習が十分に進まなかった初期のNNでは定数を用いた場合よりも悪化しているものの、改良を重ね適切に学習を行えたNNのモデルに関しては大きく精度が改善され、実測値ともよく一致していることが確認できます。

以上の結果より、山崎らはエンジン内の複雑な現象をリアルタイムに予測し制御する役割を果たすモデルは、計算コストを低減させる必要がある一方で,さまざまなパラメータの影響も加味する必要があるため、現象のエッセンスは物理に基づいてモデル化し,このモデルに明示的に示されていない複数のパラメータの複雑な関係を機械学習によって反映させた、物理と機械学習を融合する方法が有効であると述べています。

人工知能を活用したエンジン燃焼系モデリングと燃焼制御

複雑化するエンジンシステムやその制御に伴い制御系設計の難易度は非常に高くなっており、開発過程における工数の増加も大きな課題です。工数の削減を可能にする新たな設計手法が求められている背景から、従来のMAP制御に代わってモデルベース制御が注目されています。モデルベース制御をエンジン燃焼に適用する場合、実エンジンの燃焼過程を表現するプラントモデルが必要で、プラントモデルに対しては精度の向上だけではなく計算負荷を低くする必要があります。また、モデルベース制御では目標追従性の面で高い制御性能を有し、リアルタイムで演算処理が実行できることが前提となっています。

山口らは上記の課題に対して機械学習を活用し、ディーゼルエンジンの燃焼系を予測するプラントモデルの構築やモデル予測制御(Model Predictive Control/MPC)の制御則をベースとする燃焼制御器の設計に取り組んでいます9。本ブログでは前者のプラントモデルの取り組みについてご紹介します。

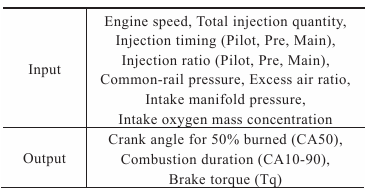

山口らは燃焼予測モデルの構築にあたり、汎用エンジンシミュレーションソフトGT-POWERで構築した仮想ディーゼルエンジン(Virtual Diesel Engine/VDE)モデルを実機エンジンとして使用しており、そのシミュレーション結果を機械学習モデルの教師データとしています。機械学習モデルにはNNを採用し、シミュレーション結果から取得したエンジンの熱発生過程を表すパラメータである燃焼重心位置や燃焼期間や、エンジンの性能値である正味トルクの3項目を予測するモデルとなっています。入力パラメータに関しては事前にXGBoost(eXtreme Gradient Boosting)で構築した予測モデルに対してSHAP(SHapley Additive exPlanations)による重要度解析を実施し、影響度の高かったパラメータを選定しています。

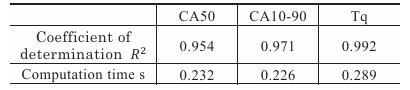

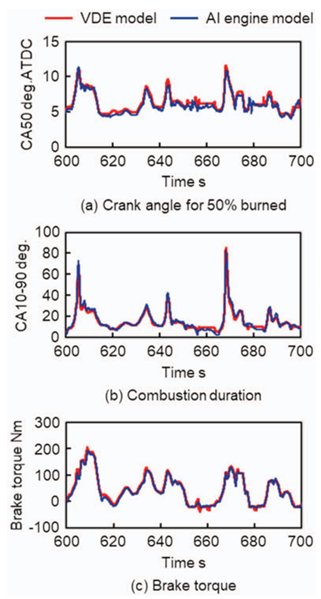

学習の結果、燃焼重心位置,燃焼期間,正味トルクを予測する機械学習モデルはいずれも決定係数が0.95以上を示しており、WLTC(Worldwide harmonized Light Vehicle Test Cycles)の過渡変化を良好に再現できています。さらに,機械学習モデルにおいて1800秒間(180000データ)の予測に要した時間は最大0.29秒であり,計算負荷は非常に低いことを確認しています.

モデルベース開発(MBD)とプロセスインフォマティクス(PI)の相違点

これまで見てきてわかるように、MBDに取り組む企業や研究者はものづくりの実機検証や工数を削減することを目的にしています。その目的においては弊社が取り組むPIもほぼ同じと考えています。

プロセスインフォマティクス(PI)とは

PIとは、プロセス開発においてAI、機械学習およびCAEによる物理シミュレーションなどを活用し、「どう作るか」を最適化する情報技術です。PIについては本テックブログにて詳しく解説しておりますので、ご参照ください。

やや異なる点をあげるとすれば、MBDはCAEによる「物理」モデルのシミュレーションを有効活用してきた中で、物理モデルでは表しきれない部分や計算時間の遅さを解決するために機械学習技術を取り入れ始めたのに対し、PIは名前にインフォマティクスとあるように機械学習技術の活用から始まり、そのままではブラックボックスになりがちな機械学習の弱点を補い、プロセスの理解を深めるために物理モデルのシミュレーションを行い始めたという違いがあるかと思います。

今後MBDにおいて機械学習の活用が進み、PIにおいてもCAEによるシミュレーションがより普及すれば、その境界はなくなっていくかもしれません。

アイクリスタルはプロセスインフォマティクスのプロフェッショナル集団です。

当社の技術やソリューションに関心をお持ちの方は、ぜひ当社のホームページで詳細をご確認ください。製造業におけるPIの最適なパートナーとして、皆様のご期待に応えます。

お問い合わせはこちら:お問い合わせフォーム

お気軽にご連絡ください。

参考文献

- MBDとは?|MBD・CAEソリューションカンパニー|株式会社 IDAJ,https://www.idaj.co.jp/about-mbd/ ↩︎

- MBD(モデルベース開発) – MATLAB & Simulink,https://jp.mathworks.com/discovery/mbd.html ↩︎

- クルマづくりへの情熱から生まれた、マツダが取り組む「モデルベース開発」とは | MAZDA BLOG,https://blog.mazda.com/archive/20231229_01.html ↩︎

- マツダの「モデルベース開発」の極意 | Japan Innovation Review powered by JBpress,https://jbpress.ismedia.jp/articles/-/72302 ↩︎

- 草鹿仁 計測と制御 62巻(2023)3号 117-120 https://www.jstage.jst.go.jp/article/sicejl/62/3/62_117/_pdf/-char/ja ↩︎

- 源勇気, 店橋護 日本燃焼学会 63巻(2021)203号 37-43 https://www.jstage.jst.go.jp/article/jcombsj/63/203/63_63.203_37/_pdf/-char/ja ↩︎

- 山崎由大 計測と制御 62巻(2023)3号 126-130 https://www.jstage.jst.go.jp/article/sicejl/62/3/62_126/_article/-char/ja/ ↩︎

- Livengood JC, Wu PC. Correlation of autoignition phenomena in internal combustion. The Combustion Institute; 1955. p.347-56 ↩︎

- 山口恭平,草鹿仁 計測と制御 62巻(2023)62巻3号 121-125 https://www.jstage.jst.go.jp/article/sicejl/62/3/62_121/_pdf/-char/ja ↩︎