産業革命以来、製造業における塗装の技術は進化し続けてきました。化学工業の発展により合成塗料が登場し、スプレー塗装の普及により大量生産が容易になりました。また、環境への配慮から、塗料の進化としては水性塗料や粉体塗料が普及し、塗装技術の進化としては塗料ロスを削減する静電塗装技術の普及が進んでいます。

近年、製造業界でもデジタルトランスフォーメーション(DX)の動きが加速しており、現場技術者のこれまでの知見と最新技術を融合させた新たな製造プロセスが模索されています。本記事では、塗装技術の基礎と課題、さらに AIを活用した製造工程の最適化、いわゆるプロセスインフォマティクス(PI)について、静電塗装プロセスを例に解説します。

記事のサマリー:この記事は、塗装技術について整理し、製造業における塗装プロセスの課題解決・最適化を実現するためのIoT/機械学習/AIの活用について述べています。活用による成果として、品質向上・コスト削減による生産性の向上及び熟練技術者への依存が少ないプロセスの構築が見込まれます。

静電塗装の基礎知識のおさらい

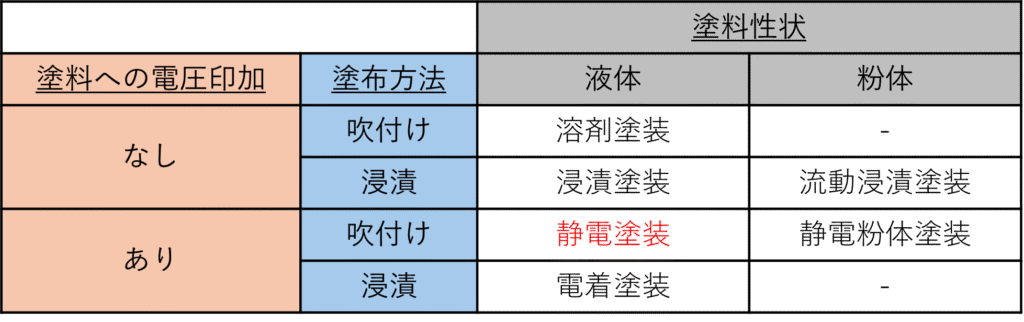

まずは、製造業で広く用いられている塗装工法について整理し、その中の一つとして静電塗装技術の基礎知識を確認します。

静電塗装とは | 粉体塗装や溶剤塗装、電着塗装との違い

塗装の工法について、塗料の性状, 塗料の塗布方法, 塗料への電圧印加の有無 という3つの観点で切り分けた時、大まかには次のように分類できます。

(注:焼付けの有無,被塗装物の予熱有無,塗料樹脂の種類などの切り分け方も考えられる)

溶剤塗装とは、液体塗料×吹付け×電圧印加なし に対応する塗装工法で、例えば市販スプレー缶を使った塗装はこれに該当します。多くの方にとって最もイメージしやすい工法でしょう。空気の流れに乗せて塗料を飛ばしますが、空気が被塗物に跳ね返されることによる塗料粒子の逃げにより塗着効率(塗料の使用量に対する塗着量の割合)が低いという問題があります。エアレス塗装と呼ばれる、塗料自体に加圧して吹き付ける手法もありますが、基本的には粒子が荒く吐出量も多くなるためタレなどの塗装不良が発生しやすいというデメリットがあります1。

粉体塗装とは、粉体の塗料を使用する塗装工法です。溶剤を使わないため、塗料からの揮発性有機化合物(VOC)の排出が無い・塗料を回収して再利用可能という大きなメリットがあります。しかし、粒子が固体であるため被塗物への付着し易さには難があります。その解決策として、“被塗装物を予熱する” という方法と、”塗料を帯電させる” という2つの方法があります。粉体塗料は主に樹脂から成るため、前者の方法では被塗物に触れることで融解し塗着します。後者の方法は、広義の静電塗装に含まれます。

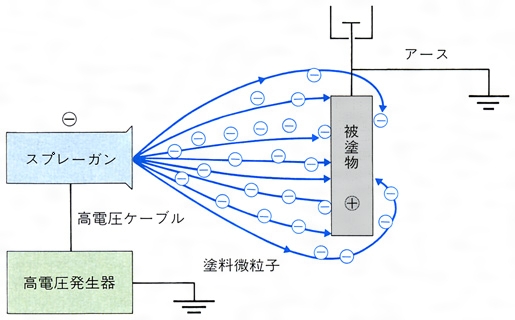

静電塗装とは、静電気の力を利用して塗料を被塗物へ効率的に付着させる塗装工法です。直流高電圧(30~150kV)で塗料粒子を負に帯電させることで、クーロン力によってアースされた被塗物に塗料粒子が吸い寄せられるという仕組みです。この工法は、塗着効率が非常に高く、薄膜であっても高品質な塗装が可能なことなどから、自動車の塗装市場の中で最も急成長している分野です2。

液体塗料を微粒子化する方法として、空気圧で噴霧する方法、遠心力を利用する方法、そして負電荷同士の反発力(静電微粒化)を利用する方法などがあります。空気を使わず、遠心力と静電微粒化を用いることで塗着効率が95%以上となる技術も生まれています4。

電圧印加を行う塗装工法としてはもう一つ、電着塗装があります。これは、液体塗料に被塗物を浸漬させ、電気泳動の原理を利用して塗料を電気的に接着させる工法です。静電塗装と比べると使用する電圧も大きく異なります(50-300V)5。電着塗装は、静電塗装が苦手とする複雑な形状の対象物にも均一に塗装できるというメリットがあります。

塗装の様々な工法について整理できたところで、本稿では解説に一貫性を持たせるため、特に断りのない限りは静電塗装を前提として述べていきます。ただし、プロセスインフォマティクスの考え方としては、他の塗装工法でも共通する部分が多いので、静電塗装にご関心のない方も引き続き御目通し頂ければ幸いです。

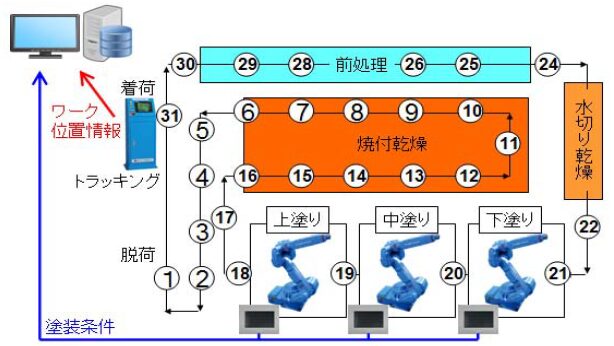

静電塗装プロセスの流れ

大きく3つの工程に分けて説明します。

1.塗装物の前処理

塗装したい物の表面を清潔にし、塗料が付着し易いように整えます。前工程での加工(電着等)や材質(鉄/アルミ等)によって差はありますが、大まかには次のステップを踏みます6。

- 脱脂 :表面の油分・汚れを取り除き、塗装後の不良(ゴミ/ブツ等)のリスクを減らします。

- 表面処理:防錆力や塗料の付着性向上のために、薬剤を用いた化学的方法による処理を行います。

- 洗浄, 乾燥:純水で洗浄した後、十分に乾燥させます。

- 除塵, 除電:自然発生した静電気により埃が付着する場合があるため、除電を行う場合もあります。

(一部のケース)

・導電性プライマーの塗布:被塗物が絶縁体の場合、静電塗装は原理的に行うことができません。しかし、導電帯で表面を覆ってしまえば静電塗装を行うことができるわけです。

2.塗装

塗料を静電ガンにセットし、静電塗装を行います。一口に静電ガンと言っても、ガンの保持方法の違い(ハンディタイプ/ロボット設置タイプ)や、塗料性状の違い(液体-溶剤系/液体-水性/粉体)、霧化機構の違い(空気圧/回転ベル)など様々なタイプの静電ガンが存在するため、目的に沿った静電ガンを選ぶ必要があります。この工程では高電圧を用いるため、仮に被塗物のアースが不完全な場合には火花が発生して有機溶剤へ引火するリスクもあるので、装置のセッティングは十分に注意して行う必要があります。

3.後処理

- 乾燥 :液体塗料の場合は溶媒を揮発させる必要があり、およそ100℃未満で行うことが多いです。

- 焼き付け:粉体塗料の場合は架橋反応あるいは溶融させるために不可欠な工程になります。液体塗料であっても、自動車のようなより強固な塗膜が必要とされる製品では焼き付けを行います。およそ100-250℃で行われることが多いです。

- 検査 :冷却後、塗膜に不具合が無いかを製品の目的に応じた様々な観点から評価します。

(通し番号は工程上の位置を示す記号)

静電塗装プロセスの諸課題

一般的な塗装の流れを把握したところで、プロセス上の課題について確認します。

静電塗装プロセスにおけるVOC排出規制への対応

塗料の溶剤として用いられる揮発性有機化合物(VOC)は、大気汚染や健康被害を引き起こす可能性があるため、世界各国で排出規制が強化されています。日本では、大気汚染防止法やPRTR法において規制が定められており、VOCの排出削減は溶剤系塗料を使用する塗装プロセスにおいて重要な課題となっています。

最も効果的な解決策として、VOC含有量の少ない水性塗料や粉体塗料への転換が上げられます。静電塗装は水性塗料・粉体塗料のどちらにも適した工法であることからもその重要性が増していることがわかります。一方で、溶剤塗料を使わなければならないシーンもあり、その場合は塗着効率をより一層向上させることが一つの課題と言えるでしょう。

塗料特性及び設備環境変化による品質のばらつき

塗装工程では、塗料の製造ロットによる特性の変動や、天候等の影響や設備状態による塗装環境の変動などによって、塗装品質にばらつきが生じます。塗料に起因する要素としては、配合比率/導電性/粘度/温度などが挙げられますが、これら全てを厳密かつ常に一定とすることは困難です。また、被塗物側も前工程の影響があるため変動因子となり得ます。塗装環境に起因する要素としては、室温/湿度/風の流れ/設備の汚れなどが挙げられます。塗装条件(吐出量/塗装距離/電圧等)についても、塗装後の品質検査で問題が生じた場合には幾度かの微調整が必要となり、これも品質ばらつきの要因となります。

品質のばらつきによって不良品が生じた場合には、再処理/再塗装あるいは廃棄を行うことになり、多大なコストが発生します。仮に検査で見落としてしまった場合には顧客からの信頼を損ねる事態にも繋がります。品質のばらつきを抑制することはあらゆる塗装工程において重要な課題と言えるでしょう。

静電塗装における技術者の経験と熟練度への依存

上述した通り、塗装の品質には様々な因子が絡み合います。塗装工程では、それらを多角的に把握して最適な塗装条件に落とし込むという高度な作業が必要とされており、これは技術者の経験と熟練度に大きく依存します。

例えば静電塗装には、数多くの製造上の設定値(塗料の吐出量、電圧、塗装距離、アプローチ角度など)がありますが、これらを状況(塗料特性、被塗物の形状、塗装環境など)に応じて最適な値へと調整するプロセスが必要です。

したがって、熟練度の異なる技術者が同じラインを担当した場合、品質のばらつきが生じるリスクが高まります。属人的なプロセスからの脱却は塗装工程において重要な課題と言えるでしょう。

静電塗装におけるAIと機械学習の応用

上記の課題を踏まえて、塗装領域におけるIoT化の流れやシミュレーション研究、AIの活用事例を見ていきましょう。

AIと機械学習とは?

AI(Artificial Intelligence=人工知能)はやや抽象的な概念で、製造業の文脈においては、人間の仕事の一部を代替するIT技術 という意味合いがあります。 AIの要素技術として機械学習があり、これはコンピュータが所定のアルゴリズムに基づき、任意のデータからパターンやルールを学習することで、予測や判断を可能にする技術です。

IoT の導入による塗装プロセスの効率化

IoT(Internet of Things)化の流れは、塗装分野にも広がっています。具体的にどのような形で導入されているのか、またどのようにして効率化へ繋がるのかを見ていきましょう。

塗装機の IoT 化

従来は塗装する機能しか持たなかった塗装機ですが、近年、各種センサ(圧力, 温度, 加速度, 回転数等)や無線通信機能が搭載されたものが普及し始めています。これにより、様々な塗装時データがリアルタイムに収集できるため、例えばロボットによる自動塗装においてより高度な制御や迅速な異常検知が可能となります8。

工程全体の IoT 化

IoT化は塗装機だけに留まりません。上述してきた通り、塗装品質には塗料性状や塗装環境も大きく影響します。塗料の粘度や塗装ブースの温湿度といった重要と認識されている条件については旧来の設備であっても手動で計測されている場合があります。しかし、作業者の工数が必要なことや計測の粒度が荒いこと、また他データとの紐づけが難しいという問題があるため、自動かつリアルタイムな計測が可能なIoT機器の導入が徐々に進んでいます。

トレーサビリティの確保(図2参照)

上記のIoT化による製造条件の見える化だけでも得られる知見は大いにありますが、実は、それだけでは塗装プロセスを効率化することは難しいと考えられます。なぜなら、例えば吐出量を大きく削減したり焼付工程の温度を大きく下げたりすれば、塗料使用料を削減でき燃料消費量を減らせますが、不良品が大量発生することは明らかです。つまり、IoTデータは品質データと紐づける事ができて初めて真価を発揮するのです。AIを用いた具体的な活用は最後の章で述べましょう。

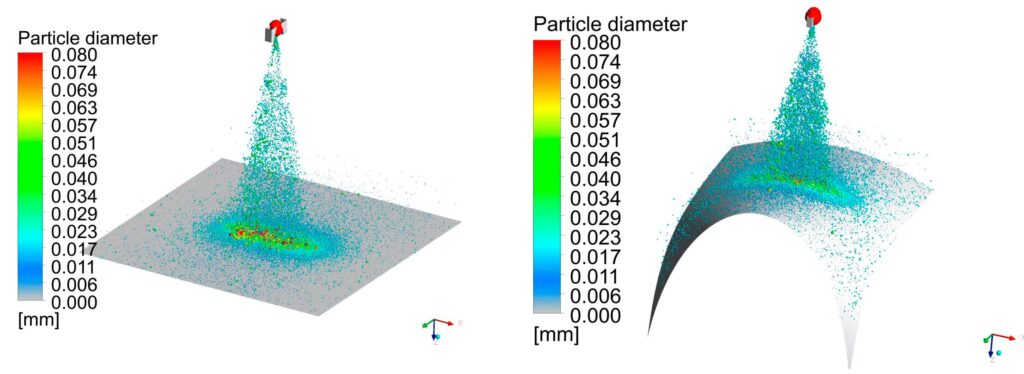

静電塗装の粒子挙動シミュレーション

静電塗装は、塗装工法の中でも特に複雑な物理現象のもとに成り立っているため、曲面をもつ被塗物に対して塗料がどのように塗着するのかを予測することは困難でした。しかし、コンピュータシミュレーション技術の発展により、電界分布・帯電粒子の運動・空気の流れといった複雑な要因の相互作用を含めて再現できるようになりつつあります。これによって、塗料の飛散や膜厚分布を予測できるため、高コストな塗装実験の繰り返しを減らすことができると同時に、静電塗装が苦手とする複雑形状に対する研究や、より高効率で高品質な塗装条件を見つけることに役立てられようとしています。

デジタル上とはいえ、莫大な組み合わせが考えられる塗装条件(吐出量,塗装距離,電圧等々のパラメータ)から最適な条件を探索するとなると計算時間も莫大となるという課題もあります。解決策として、シミュレーション結果を予測する機械学習モデル(=サロゲートモデル)を構築するという研究も進められています。

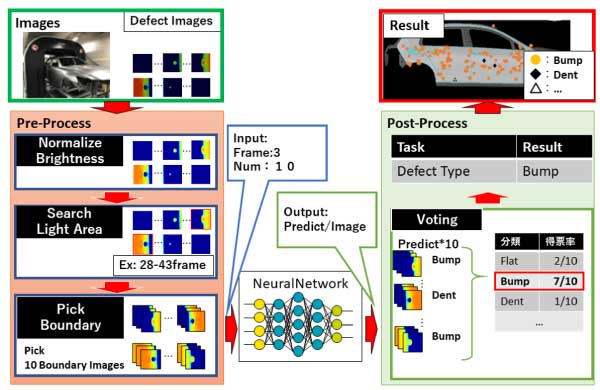

深層学習による自動車の塗装面の欠陥分類

工業塗装の中でも特に高い品質が要求される自動車塗装おいて品質検査の工程は必要不可欠であり、検出すべき欠陥の種類は多岐にわたります(剥離/わき/艶引け/割れ/しみ/たれ/透け/むら/ぶつ等)10。従来、塗装面の欠陥検出は熟練した検査員の目視検査に頼っていました。しかし、人によって基準が異なり出荷品質にばらつきが生じるという問題があるため、測色機/平滑性測定機等の導入による評価基準の定量化も進んできました。そして近年、深層学習技術の進歩により、カメラ映像から欠陥を自動で検知する技術が生まれており、品質検査の工程はより正確かつより効率化されていくと考えられます。

また、従来の検査では多くの人件費が掛かるため最終工程のみで検査する傾向がありますが、その時点で製品は作り終えているため、不良品であった場合の手戻りが大きいという問題がありました。一方、画像による検査はランニングコストが低いため中間工程への配置も現実的であり、不具合を早期発見することで手戻りの抑制に繋がることも期待されています。

静電塗装工程とプロセスインフォマティクスの将来性

以上の課題や研究事例を踏まえて、静電塗装工程におけるプロセスインフォマティクスの活用についてまとめます。

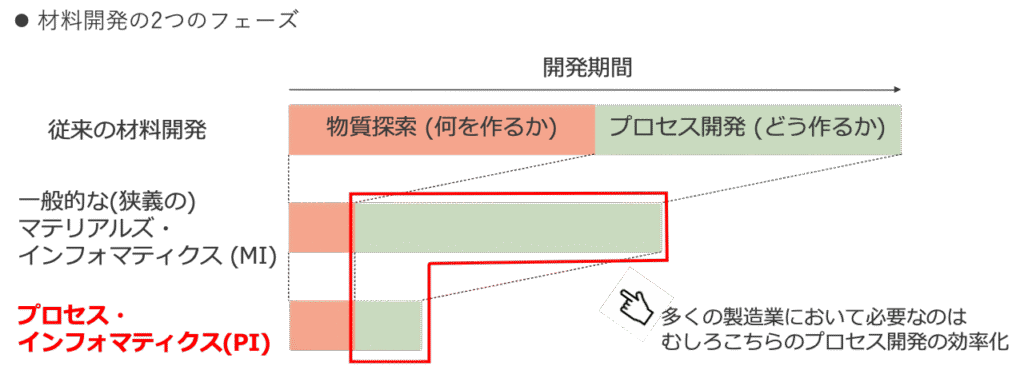

プロセスインフォマティクス(PI)とは

プロセスインフォマティクスとは、プロセス開発において物理シミュレーションやAI、機械学習などを活用し、「どう作るか」を最適化する情報技術です。DXにより現場の各プロセス情報がデジタルデータとして蓄積されているとより円滑に進めることができます。プロセスインフォマティクスについては本テックブログにてとても詳しく解説しておりますので、ご覧ください。

静電塗装とプロセスインフォマティクス

では、静電塗装を行う領域にPIを導入するとどのような嬉しさがあるのでしょうか。適切にDXが進んでいる現場を前提として考えてみましょう。

量産準備フェーズ(塗料配合の設計、塗装条件の探索等)におけるPI活用

新規の塗料あるいは新規の被塗物を用いた製品を量産化するにあたっては、塗料の配合や塗装の条件といった選択肢(因子、パラメータ)の莫大な組み合わせの中から理想的なものを見つけ出す必要があります。このとき、当てずっぽうで条件を試す、あるいは表を作って網羅的に調べ上げようとするのは効率的とは言えません。よく知られている実験計画法、あるいは適応的実験計画が可能なベイズ最適化といった高度な統計的技術を用いることで、より少ない実験数で効率的に最適条件を探索することが肝要です。また、実験条件とその結果の組が十分な数に達していれば、実験を行わずとも機械学習によって結果を予測するといったことも可能となります12。

量産フェーズにおけるPI活用

量産ラインにおけるデータ

PIの観点から次の3つに分けて考えてみます。

- 制御可能パラメータ(塗料配合, 塗装条件など)

- 状態観測値(各種IoTセンサ値, ロット依存の塗料性状など)

- 品質情報(検査結果など)

このうち、制御可能パラメータと品質情報の2つがトレーサビリティのある状態かつ細かい粒度で記録できている場合、PI活用の準備は整っています。静電塗装の工程を例に挙げると、制御可能なパラメータ(電圧, 塗装距離, 塗装中の温湿度等)と、塗装後の品質情報(上述した各種欠陥の有無など)が1ワーク単位で記録されているような状態です。このような状態のデータが有る場合のPI活用の可能性を以下に紹介します。

製造条件の最適化

量産品はデータ件数が多く取れるという点において、機械学習によるモデルの構築に適しています。高精度な予測モデルが構築できた場合、最適化アルゴリズム(ベイズ最適化, 遺伝的アルゴリズム等)を用いることでより品質が良くなるような製造条件を探索できるようになります。また、製造ラインにフィードバック制御を組み込むことで、塗装条件をリアルタイムに調整し、自律的に品質のばらつきを抑制することさえ理論的には可能です。

不良発生の原因分析, 異常発生の早期検知

塗布前の塗料性状計測値(導電性/色/粘度等)やIoTセンサ値等などの、制御困難ながらも品質に影響を与え得る各種状態の観測値についても多くの示唆を与えてくれます。例えば塗装不良が発生した場合、不良ワーク製造時のデータを分析することでその原因が考察できるため、再発防止による歩留まり向上に繋がります。

また、設備の稼働データから異常を早期に発見できる可能性が高まります。適切なタイミングでメンテナンスを行うことで設備のダウンタイムを削減できれば、生産性の向上に繋がります。

環境への配慮

PIの活用はSDGsへの貢献にも直結します。簡単に言えば、品質が担保できる範囲内で より少ない塗料, より短い時間, より低い温度で焼成できる条件が見つかればよいのです。どのような工程であれ、不良品のリスクを減らすために少なからず資源の過剰投入が行われているはずです。PIによる最適化のターゲット次第で、そういった余剰資源の削減も可能となります。

DXが進んでいないとき

なお、”データが十分に揃っていないから何もできない”というわけではなく、むしろ、やみくもにIoT設備を導入しても、費用ばかり嵩んだ上にPIの観点では活用が難しいデータしか得られていない、といったケースも大変多く見られます。PIの導入をお考えの場合、まずは、何を目的に導入するのか・そのためには何が必要なのかということを有識者と一緒に考えてみるとよいかもしれません。

まとめ

いかがでしたでしょうか。PIによって、品質及び生産性の向上, 塗料やエネルギーの削減などの様々な目的に対し、製造プロセスをより良い状態に近付けられる可能性を感じて頂けたのではないでしょうか。今後、IoTやAI技術の発展とともに、プロセスインフォマティクスの活用はますます進み、静電塗装プロセスはより高度化・効率化していくことでしょう。

参考文献

- 「エアレス塗装」vs「エアスプレー塗装」特徴と違い – 原田鉄工, https://ja.nc-net.or.jp/company/98405/product/detail/200283 ↩︎

- Automotive Paints Market Size, Share, Forecast, Report, 2030, https://www.marketsandmarkets.com/Market-Reports/automotive-paints-market-1246.html ↩︎

- 静電塗装(セイデントソウ)とは? 意味や使い方 – コトバンク, https://kotobank.jp/word/静電塗装-86263 ↩︎

- トヨタ自動車、世界最高の塗着効率を実現した新型塗装機を開発, https://global.toyota/jp/newsroom/corporate/31587406.html ↩︎

- 電気泳動塗装の理論と実際, https://www.jstage.jst.go.jp/article/sfj1954/15/10/15_10_12/_pdf ↩︎

- 金属塗装の前処理とは – NCC株式会社, https://ncc-nice.com/ncc-coating/knowledge/thinner/preprocessing ↩︎

- 岩田 裕大, 第129回UTS技術レポート「最新の自動塗装システムの IoT 活用事例について」, https://www.sunac.co.jp/assets/images/coating/uts/report_129.pdf ↩︎

- 塗装ロボットが熟練工の技をまねる、日本市場のさらなる開拓へ/ABB, https://www.robot-digest.com/contents/?id=1563966996-804653 ↩︎

- Zhang, S. et al., Paint Film Formation Characteristics on Conical Surfaces for Electrostatic Air Spray Painting. Coatings 2023, 13(10), 1808. https://doi.org/10.3390/coatings13101808 ↩︎

- Pendar, M. R. et al., Optimization of painting efficiency applying unique techniques of high-voltage conductors and nitrotherm spray: Developing deep learning models using computational fluid dynamics dataset. Physics of Fluids, 35(7), 075119. https://doi.org/10.1063/5.0156571 ↩︎

- 論文紹介:深層学習技術を用いた自動車塗装欠陥自動分類, https://research.konicaminolta.com/jp/report/fy2023/technical-papers/classification-of-automobile-paint-defects-using-deep-learning ↩︎

- 機械学習で自動車の新色開発を短期化!トヨタシステムズが取り組む技術開発と、そこで求められる人材とは。 – Qiita Zine, https://zine.qiita.com/interview/202301-toyotasystems ↩︎