本記事は、セラミックス材料開発における課題を整理し、その解決手段の一つとしてのインフォマティクス活用事例を紹介します。セラミックスは高硬度・耐熱性・絶縁性といった優れた特性を持つ一方で、組成や微細構造、焼成条件が複雑に絡み合うため、従来は熟練者の経験に基づく試行錯誤に依存した開発が中心でした。

しかし、近年は顕微鏡・センサーやシミュレーションの活用によって取得できるデータは飛躍的に増加しており、それらを人手だけで解析し、次の設計指針を策定するのがますます困難になっています。そこで本記事では、顕微鏡画像・焼成条件・シミュレーション結果といった多彩なデータを横断的に扱い、AI・機械学習によってその関係性を読み解く「プロセスインフォマティクス」に着目し、セラミックス業界における最新の活用事例と今後の展望について解説します。

1章 セラミックスの基礎知識と分類

1-1. セラミックスとは?

セラミックスは一般に、金属でもプラスチックでもない「非金属・無機・固体材料」を指します。酸化物(Al₂O₃, ZrO₂ など)、炭化物(SiC)、窒化物(Si₃N₄)などが代表例で、結晶質のものもあれば、ガラスのように非晶質のものも含まれます。

ここで強調したいのは、セラミックスという言葉が「特定の材料」を意味しているわけではなく、性質や製法が似通った材料群をまとめた総称だという点です。陶磁器やタイルといった身近なものから、スマートフォンや自動車、発電プラントの中に組み込まれている高機能材料まで、その守備範囲はきわめて広くなっています。

特徴として、以下のような性質が挙げられます。

- 高硬度・高耐摩耗性:表面が硬く、摩耗しにくいため、切削工具や軸受などに使われます。

- 高融点・高耐熱性:非常に高い温度でも強度を維持できるものが多く、高温炉の内張りやエンジン部材、熱交換器などで威力を発揮します。

- 耐食性・耐薬品性:酸やアルカリ、溶融塩などに対して安定なものが多く、化学プラントや環境関連設備にも適しています。

- 電気絶縁性(あるいはイオン伝導などの特異な機能):多くのセラミックスは良好な電気絶縁性を持ち、絶縁基板や部品として用いられる一方、一部にはリチウムイオン伝導体など、電池材料として重要な機能を持つものも存在します。

一方で、金属に比べて脆い(破壊靭性が低い)という弱点もあり、急激な衝撃や欠陥の存在によって破壊が起こりやすいという特徴があります。そのため、適切な材料選定や設計、プロセス条件の最適化が不可欠であり、ここにこそインフォマティクスの活躍余地があります。

セラミックスの用途は多岐にわたり、以下のようなものが挙げられます。

- 伝統的用途:陶磁器、タイル、耐火煉瓦、ガラス、セメントなど

- 産業用途:切削工具、軸受、ポンプ部材、耐摩耗ライニング

- 電子・機能材料:圧電素子、誘電体(MLCC)、酸素センサ、固体酸化物型燃料電池(SOFC)電解質

- 環境・エネルギー分野:排ガス浄化用ハニカム、フィルター、熱交換器

このように「セラミックス」と一括りにしても、中身は極めて幅広い材料群であり、組成と微細構造の設計自由度が大きいことが、材料開発の面白さであり、難しさでもあります。設計者からすると、「まだ手つかずの可能性がたくさん残っている材料」でもあり、インフォマティクスを活用することで、その可能性を効率よく探索しようという動きが加速しています。

1-2. セラミックスの種類

セラミックスは、歴史的な発展経緯や純度・機能に着目すると、以下のように分類されます。ここでは、よく使われるセラミックスの区分けを軸に整理してみます。

- 伝統的セラミックス

- 陶磁器(食器、衛生陶器)

- 建材用タイル

- 耐火物

- セメント・モルタル

など、主に粘土や天然原料を用いた大量生産型の材料です。歴史的には、この領域が「セラミックス産業」の出発点であり、長い年月をかけて配合や焼成条件、成形方法などのノウハウが蓄積されてきました。ここでの最適化は、コストや生産性、安定した品質確保が中心であり、経験則に基づくプロセス制御が今なお大きな役割を果たしています。

- ガラス・ガラスセラミックス

- ソーダライムガラス、ホウケイ酸ガラス

- ガラスセラミックス(結晶化ガラス)

高い透明性、成形性を活かして光学部材や電子部品、耐熱調理器具などに利用されます。ガラスセラミックスは、ガラス状態から熱処理により微結晶を析出させることで、耐熱性や機械特性を向上させた材料であり、その結晶化挙動の制御には精密な温度プロファイル設計が必要になります。

- 耐火・構造用セラミックス

- アルミナ、ジルコニア、Si₃N₄、SiC など

高温構造部材、機械部品、エンジン部材などで「金属ではもたない過酷環境」を担う材料群です。耐摩耗性や耐熱衝撃性、クリープ特性などが重要視され、微細構造制御や残留応力制御が性能に直結します。ここでは、応力解析や熱解析といったシミュレーションとの連携が不可欠であり、後半で紹介する有限要素解析(FEA)+AIのようなアプローチが活きてきます。

- アルミナ、ジルコニア、Si₃N₄、SiC など

- ファインセラミックス(先端セラミックス)

高純度な原料と精密なプロセス管理により、特定の機能や高信頼性を狙った材料です。- 高誘電・低誘電セラミックス

- 強誘電体・圧電体

- イオン導電体(固体電解質)

- 磁性セラミックス

- バイオセラミックス(人工骨など)

これらは、組成がわずかに変わるだけで機能が大きく変化したり、微量の不純物や第二相が信頼性に大きな影響を与えたりするため、従来の「配合と温度を少しずつ振ってみる」というアプローチだけでは効率的な探索が難しい領域です。プロセスインフォマティクスによるセラミックスの設計は、まさにこのファインセラミックス分野で大きな力を発揮します。

本記事後半で扱うインフォマティクス事例は、主に機能性ファインセラミックスに近い領域が中心です。これらは、微細構造や焼成条件が性能に直結するため、AI・シミュレーションとの相性が非常に良い分野といえます。

2章 セラミックス産業の材料開発における課題

セラミックス材料開発の現場では、次の3つの課題がしばしば同時に立ちはだかります。

- 微細構造の3次元的な制御・解析が難しい

- 焼成パラメータの組み合わせが膨大で、最適化が困難

- 実験・解析の一回あたりコストが高く、スループットに限界がある

以下では、それぞれの課題をもう少し掘り下げて見ていきます。

2-1. セラミックスの構造制御・解析の難しさ

セラミックスの物性は、組成だけでなく、以下のような微細構造に強く依存します。

- 結晶粒径・粒径分布

- 気孔の量・形状・連結性

- 第二相の分布(析出物、ガラス相など)

- クラックや界面欠陥の存在

例えば、同じ組成のアルミナでも、粒径が粗いものと細かいものでは強度や破壊靭性が大きく変わりますし、気孔が連結しているか孤立しているかで、ガス透過性や熱伝導率も変わってきます。ファインセラミックスであれば、界面に薄く存在するガラス相の性質が、長期信頼性を左右することもあります。

従来は、研磨断面を観察する2D顕微鏡観察や、X線回折による平均構造解析が主な手段でした。

しかし、

- 実際の材料は3Dネットワーク構造を持つため、2D断面だけでは連結性やネットワーク構造を正確に把握しづらい

- 電子顕微鏡画像には、研磨傷やコントラストムラなどのアーティファクトも含まれ、単純なしきい値処理では正しく領域分割できないことが多い

- 3Dデータを取得したとしても、一枚一枚を人手でセグメンテーションするのは現実的でなく、数サンプル程度に限られてしまう

といった課題があり、「構造を定量的に把握した上で、設計にフィードバックする」ことが難しい状況でした。

この課題に対し、後述の3D電子顕微鏡画像を深層学習で自動セグメンテーションする研究では、専門家によるアノテーションを活用しながら、AIが人手に近い精度で相や欠陥を見分けられることが示されています(3-1節)。これにより、構造データの取得スループットを桁違いに引き上げ、プロセス条件との相関解析やシミュレーションへの展開が現実的になります。

2-2. 焼成パラメータの複雑さと最適化の難しさ

セラミックスの焼成プロセスには、以下のような多くのパラメータが関与します。

- 配合:原料の種類・配合比、粒度分布、有機バインダー

- 成形条件:成形方法(プレス、押出、テープ成形など)、加圧条件

- 焼成条件:昇温速度、雰囲気、最高温度、保持時間、冷却速度

さらに、焼成時の相転移や焼結機構、熱応力などが複雑に絡み、最終的な特性(強度、吸水率、寸法精度、誘電特性など)を左右します。

- 温度を少し変えるだけで、想定外の相が出現し、特性が大きく変化することがある

- 原料ロットが変わると、同じレシピでも特性が微妙に変動し、原因の切り分けが難しい

- 目標とすべき特性が複数あり(強度・寸法安定性・コスト・環境負荷など)、全てを同時に満たす条件の探索が難しい

といった理由から、経験と試行錯誤に依存したプロセス開発になりがちです。

3-2節で紹介するセラミックタイルの研究では、焼成条件と組成情報から特性を予測する機械学習モデルを構築し、どの因子がどの特性に効いているかを可視化しています。こうした取り組みにより、「従来なんとなく感覚的に分かっていたこと」が定量的な根拠を持つようになり、配合検討や炉条件の設定に説得力を持たせることが可能になります

2-3. 実験・解析におけるスループットの限界

新材料探索やプロセス条件最適化には、どうしても多くの試行が必要です。

- 組成の組み合わせは膨大(多元系では「ほぼ無限」の探索空間)

- 焼成条件も、温度・時間・雰囲気などを変えると組み合わせが爆発的に増える

- 一回の試作から評価までに、数日〜数週間かかることも珍しくない

さらに、有限要素法(FEM: finite element method)などのシミュレーションを併用する場合も、モデル構築と計算コストがボトルネックになります。

- 応力解析や熱解析に必要なモデル構築・メッシュ作成には専門知識が必要で、担当者も限られがち

- 高精度な3Dモデルでは、1ケースの解析だけで数時間〜数日かかることもあり、大規模なパラメータスタディは現実的ではない

こうした制約のため、「設計空間のごく一部しか探索できない」状況に陥りがちです。本来であれば、もっと多くの候補を試してみたいにもかかわらず、時間とリソースの制約から「過去の経験から良さそうな数点」に絞らざるを得ない、という経験をされた方も多いのではないでしょうか。

3-3節、3-4節で紹介する事例では、

- FEMで得られたデータをAIモデルに学習させることで

- 「一度作ったシミュレーションの知恵」を高速なサロゲートモデル(https://aixtal.com/blog-surrogatephysics/)として再利用する

- 設計探索や性能評価のスループットを大幅に向上させる

というアプローチが取られています。これにより、「本当に精度が必要な部分だけをFEMで見る」「広い設計空間の探索はAIで行う」といった役割分担が可能になります。

3章 セラミックス開発におけるインフォマティクス活用事例

ここからは、実際にセラミックス開発にインフォマティクスを適用した研究・実務事例を紹介します。

取り上げるのは以下の4つのテーマです。

- 3D顕微鏡画像の自動セグメンテーション

- 焼成条件と特性の機械学習解析

- 有限要素解析とAIを組み合わせた熱応答設計

- 実製品評価におけるシミュレーション代替AI

どの事例も、「セラミックス特有の課題(構造が見えない・条件が膨大・シミュレーションが重い)」に対し、データとAIを組み合わせることで、どのように突破口を開いているかが分かる内容になっています。

3-1. 顕微鏡画像解析による欠陥・微細構造の自動抽出

1つ目は3D電子顕微鏡画像から複雑な微細構造を自動抽出する事例です。対象となるのは多結晶セラミックスで、FIB-SEM(集束イオンビームと電子顕微鏡の組み合わせ)によって取得した3Dボリュームデータから、目的の相やボイドなどを分離していきます。

従来は、3D像を取得しても、結局は2D断面を人が見て境界をトレースし、代表的な数断面について粒径や気孔率を評価するといった運用になりがちでした。3Dとして再構成したとしても、各スライス画像を人手でラベリングするのは現実的ではなく、「せっかく3Dで測っても、解析のスループットが上がらない」というジレンマがありました。

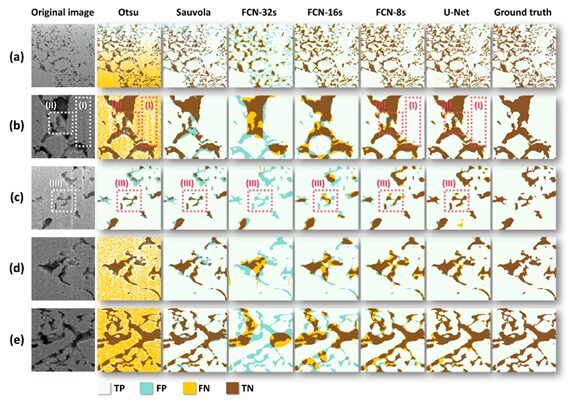

この課題に対して、深層学習ベースのセマンティックセグメンテーションを適用したのが、Hirabayashi らの研究です1。

著者らは、多結晶セラミックスの3D電子顕微鏡画像に対して、U-Net2や FCN(Fully Convolutional Network)3といった深層学習モデルを用いたセマンティックセグメンテーションを行いました。 FIB-SEM で取得した3Dボリュームデータの一部を人手でアノテーションし、それを教師データとして学習させることで、超伝導相やボイドなど複数のクラスを同時に識別できるモデルを構築しています。図1では、多結晶セラミックスの FIB-SEM 画像に対し,しきい値処理、層学習モデル(FCN, U-Net など),および手動ラベリング結果を並べて比較した図であり,深層学習により相やボイドの境界が高精度かつノイズに頑健に抽出できることが分かります。最終的なモデルの精度は94.6% と報告されており、従来のしきい値処理に比べて、研磨傷やコントラストムラといったアーティファクトに対して頑健であることが示されています。学習済みモデルを用いて3Dデータ全体をセグメンテーションした結果、微細構造をボクセルレベルで3次元的に再構成し、体積分率や界面面積、連結性などの指標を定量的に評価できることが示されています。

原画像に対して Otsu・Sauvola 法などのしきい値処理と、FCN や U-Net など複数の深層学習モデルの出力、および手動ラベリング結果の比較。

このような手法を適用することで、専門家が1サンプルに数時間〜数日かけていた「構造のトレース作業」を、AIが短時間で自動処理できるようになります。重要なのは、単に作業時間が短くなるだけではなく、

- 解析者による主観のばらつきを小さくできること

- サンプル数を増やすことが可能となり、統計的に意味のある構造解析ができること

- 3D構造データをそのままシミュレーション(応力解析・熱伝導解析など)に渡せること

といった点です。

セラミックスの場合、「どのような3Dネットワーク構造になっているか」が、破壊靭性や熱衝撃耐性、イオン伝導などに直結します。3D画像+深層学習という組み合わせは、これまでブラックボックス的だった微細構造を“数値化された入力”として扱えるようにし、後段の機械学習や物理シミュレーションとつなぐための土台を用意する技術だと言えます。

3-2. 焼成条件と特性の機械学習による解析

2つ目は、焼成条件や原料組成と、製品特性の関係を機械学習でモデル化した事例を紹介します。対象はセラミックタイルで、吸水率(WA)や曲げ強度(BS)などの指標を、原料組成・粒度・焼成条件から予測することを目的としています。

タイルや構造用セラミックスの生産現場では、

- 粘土や石英、長石など原料の組成・鉱物相

- 粒度分布やバインダー量

- 焼成温度・保持時間・雰囲気

といった多数の因子が絡み合い、歩留まりや特性が決まります。従来は「この配合ならこの温度域が安心」「この原料を増やすと吸水率が上がりやすい」といった経験則を頼りに条件決めが行われてきましたが、複数の特性を同時に満たす必要がある場合や、原料が変わった場合には、その経験則だけでは対応しきれない場面も増えています。

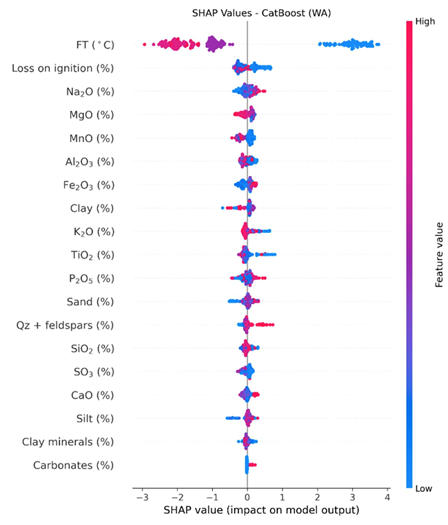

Vasić らの研究は、こうした関係性を機械学習で可視化する試みです4。

この研究では、セラミックタイルの焼成工程において、原料組成・粒度・焼成条件などを説明変数とし、吸水率(WA)と曲げ強度(BS)を目的変数とする機械学習モデルを構築しています。約300サンプルからなるデータセットに対して、CatBoost、XGBoost、ランダムフォレストなど複数のアルゴリズムを比較した結果、CatBoost が最も高い予測精度を示しました。さらに、SHAP による寄与度解析を行うことで、WA に対しては粘土鉱物含有量と SiO₂ 含有量が支配的であること、BS に対しては焼成温度と Al₂O₃ 含有量が主要因であることを定量的に明らかにしています。また、部分依存プロットを用いて、SiO₂ 含有量が特定の閾値を超えると吸水率が急激に低下することや、曲げ強度が特定の温度域で最大になることなど、工程設計上重要となる「最適領域」を可視化しています。(図2)

ここで重要なのは、モデルが「当たるかどうか」だけでなく、「どの因子がどのように効いているか」を人間の目で確認できるようにしている点です。SHAP や部分依存プロットを用いることで、

- ある原料成分を増やしたときに吸水率がどう変化しやすいか

- どの温度域が強度のピークになりやすいか

- 特定の組合せでリスクが高まる領域はどこか

といった情報が、グラフという形で示されます。これは、現場のエンジニアが「AIの提案に納得して使う」うえで、非常に大きな意味を持ちます。

実務的には、例えば次のような使い方が考えられます。

- 焼成前に原料分析値と予定の焼成条件を入力し、WA/BSの予測値を事前に確認する

- 装置制約やコストを考慮したうえで、モデルが提案する「妥当な条件範囲」を実験計画法(DOE)のスタートポイントとして利用する

- 原料変更や省エネのための温度低減案を検討する際に、どの程度までなら特性劣化を許容できそうかを見積もる

このように、焼成プロセスに機械学習を導入することで、「経験則でぼんやりと分かっていたこと」を定量的な根拠をもって議論できるようになり、試行回数の削減や条件検討のスピードアップにつながります。

3-3. 有限要素解析+AIによる熱応答設計の最適化

3つ目の事例は、有限要素解析(FEA)と深層学習を組み合わせて、構造用セラミックスの熱応答を最適化する取り組みです。対象となるのは、タイル状のユニットを複雑に組み合わせた「インターロック構造」を持つセラミックパネルで、熱衝撃負荷に対して温度分布や応力分布を適切に制御することが求められます。

この種の設計では、

- タイル形状やサイズ

- インターロックの角度や嵌合(かんごう)状態

- 配列パターン

など、考えうる設計変数が非常に多くなります。その一方で、高精度なFEAを1ケース実行するだけでも計算コストが高く、現実的に試せるパターン数には限界があります。

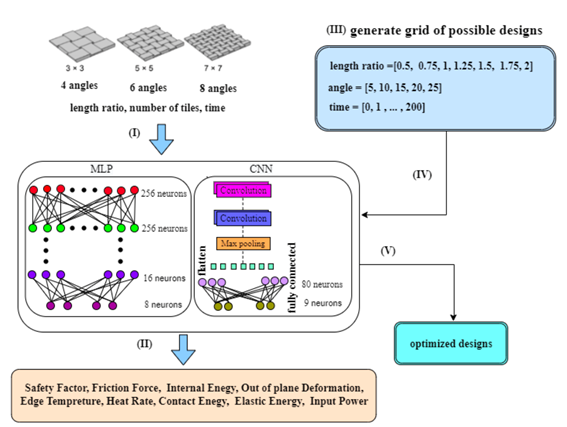

Kiyani らの研究は、この問題に対して「FEAで得られた知見をAIで圧縮し、そのAIを使って広い設計空間を探索する」というアプローチを取っています5。

本研究では、タイル構造からなるセラミックパネルを対象に、熱衝撃を受けた際の時間依存の機械応答を評価しています。まず、FEAを用いてタイルサイズ、インターロック角度、配列パターンなどの設計パラメータを系統的に変化させ、それぞれのケースについて温度分布や応力、エネルギー吸収量などを計算しています。次に、そのシミュレーションの計算結果データを教師として、多層パーセプトロン(MLP)および畳み込みニューラルネットワーク(CNN)からなる深層学習モデルを学習させ、設計パラメータと時間を入力すると熱機械応答を高速に出力できるサロゲートモデルを構築しています。(図3)学習済みモデルを用いて設計空間を探索した結果、CNNベースの最適設計では、ベースライン構造に比べてパネル端部の温度上昇を約30%抑制できる構造が見出されたと報告されています。

この論文におけるワークフローをもう少し一般化すると、次のようになります。

- 物理モデル(FEA)で、代表的な設計点を選んで高精度に計算する

- 得られた入力(設計パラメータ)と出力(温度・応力・エネルギーなど)の関係を、深層学習モデルに学習させる

- 学習済みモデルを用いて、膨大な設計候補を高速にスクリーニングする

- 有望な候補だけを再度FEAにかけて、精密な検証を行う

セラミックスのように、実験もシミュレーションもコストが高い材料では、このような「FEA+AI」の役割分担が非常に有効です。AIは物理法則そのものを学習しているわけではありませんが、FEAが計算した結果を高精度に模倣するサロゲートとして機能し、設計空間のどこを詳しく見るべきかを教えてくれます。

構造セラミックスに限らず、たとえば多孔体の熱伝導設計や、複合材料の熱膨張制御などにも同様の枠組みを適用することができます。「シミュレーションの計算コストが重く大量の計算はできないが、少数なら実行できる」という状況では、シミュレーション結果を無駄にせず、AIモデルとして“再利用する”発想が重要になってきます。

3-4. AIを活用したセラミックス製品の高精度解析手法

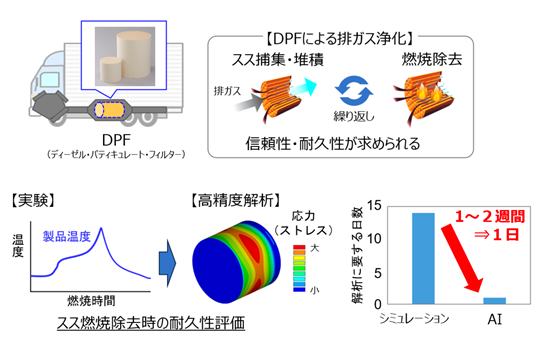

最後に、研究室レベルではなく、実際の製品開発にAIが導入されている事例として、日本ガイシ・名古屋大学・当社アイクリスタルによる共同開発を紹介します6。

日本ガイシ・名古屋大学・アイクリスタル 共同プレスリリース, 2024年6月24

(https://www.ngk.co.jp/news/2024/20240624_1.pdf)

対象となっているのは、自動車の排ガス浄化に用いられるセラミック製フィルターであり、これらの製品は、走行中に排気を通過させつつ、捕集したススを再生(燃焼除去)する過程でフィルター内部の温度が急激に上昇してしまいます。このような急激な温度変化や熱衝撃が材料に大きな負荷を与えるため、内部の温度分布や熱応力の発生状態を高精度に評価する必要があります。従来はFEMどのシミュレーションが主な手段でしたが、

- モデル構築やメッシュ作成に専門知識が必要

- 一回の計算に時間がかかる

- 実験結果取得からシミュレーションによる解析までに1〜2週間程度を要する

といった課題がありました。

日本ガイシ、名古屋大学、アイクリスタルは、セラミック製品評価に用いられている従来のシミュレーションをAIモデルに置き換える高精度解析手法を共同開発しました。名古屋大学・宇治原研究室が結晶育成法の研究で培ったAIモデルをベースにセラミック製品向けに改良し、アイクリスタルが日本ガイシ向けにモデルの高精度化とインターフェース実装を担当、日本ガイシが実製品への適用と検証を行いました。このAI技術により、従来は専門チームによるシミュレーションと長時間の計算を要していた解析を、ノートPC上で短時間に実行できるようになり、実験結果取得から解析完了までの期間を最短1日程度まで短縮することができました。(図4)

ここで行っていることは、3-3節で紹介した「FEA+AI」のコンセプトと類似した開発フローとなっています。

- 高精度なシミュレーションで、代表的な条件・設計の応答を事前に計算しておく

- その結果をもとに、製品固有の応答を再現するAIモデルを構築する

- 現場のエンジニアが使いやすいインターフェースを整備し、入力条件を与えると即座に結果が得られるようにする

という流れです。

このようなサロゲートモデルを導入すると、設計段階で「この形状・条件だと温度分布や応力がどうなりそうか」を短時間で見積もることができ、試作や実機試験に進む前に多くの設計案を比較検討できます。結果として、

- 設計案のふるい落としを早い段階で行える

- 実験・試作に回す案を絞り込み、コストとリードタイムを削減できる

- 熟練解析者のリソースを、より高度な検討や新規テーマに振り向けられる

といった効果が期待できます。

また、この事例の特徴として、モデル構築だけでなく「実務で使える形に落とし込む」ことまで含めて開発している点が挙げられます。どれだけ高精度なAIモデルを作っても、現場のエンジニアが日常のワークフローの中で違和感なく使えなければ、組織としての生産性向上にはつながりません。プロセスインフォマティクスを本当に機能させるには、「モデル」「データ」「UI/UX」「業務フロー」の4つをセットで設計することが重要であり、この共同開発はその一つの具体例と言えます。

4章 セラミックスとプロセスインフォマティクス

ここまでの事例を踏まえつつ、「プロセスインフォマティクス(PI)」がセラミックス開発に対してどのような価値をもたらすのかを整理します。

4-1. プロセスインフォマティクスとは何か

改めてにはなりますが、プロセスインフォマティクスとは、「プロセス開発において物理シミュレーションやAI、機械学習などを活用し、『どう作るか』を最適化する情報技術です。(https://aixtal.com)」

本記事では、セラミックスの材料開発におけるプロセスインフォマティクスでは、「プロセス設計に対してAIを活用し、所望の製造結果が得られる製造条件を効率よく最短で探索する手法」としていくつかの事例を取り上げました。

つまり、言い換えると、プロセスインフォマティクスとは、

- 実験データ

- シミュレーションデータ

- プロセス条件(温度、時間、配合、圧力など)

- 品質特性(強度、寸法、機能特性、信頼性指標など)

といった多種多様な情報を統合し、「プロセス条件 ↔ 材料構造 ↔ 特性」の関係性をデータ駆動でモデル化する取り組みだと言えます。

ここでのポイントは、単に「AIで特性を予測する」ことにとどまらず、

- どの条件を変えると、どの特性がどう変化しやすいか

- どの領域はデータが薄く、不確実性が高いか

- 目標値(多目的)を満たす条件が、設計空間のどこに存在しそうか

といった意思決定に必要な情報を提供することです。プロセスインフォマティクスは、いわば「試作・評価・シミュレーションの結果を、再利用可能な知識として整理し直す仕組み」と捉えることができます。

4-2. セラミックスにおけるプロセスインフォマティクス活用のポイント

最後に、3章で解説した4つの事例を「プロセスインフォマティクス」という観点から整理し、セラミックス分野での導入ステップを簡単にまとめます。

- 3-1(3D顕微鏡画像+深層学習)

→ 構造データの取得・定量化のスループットを上げ、プロセス条件や特性とリンクさせるための“構造側データ基盤”を整える技術です。 - 3-2(焼成条件と特性の機械学習解析)

→ 焼成条件・組成と特性の関係を、説明可能なモデルとして可視化し、「どの因子が効いているのか」を現場にフィードバックする枠組みです。 - 3-3(FEA+深層学習による熱応答設計)

→ 物理シミュレーションとAIの役割分担により、膨大な設計空間から有望な構造を効率的に探索する技術です。 - 3-4(シミュレーション代替AIの実務適用)

→ サロゲートモデルを実際の製品開発フローに組み込み、設計リードタイム短縮と高精度解析を両立させる事例です。

セラミックス分野でプロセスインフォマティクスを始める際には、いきなり「すべてをAI化する」必要はありません。現実的なステップとしては、次のような進め方が考えられます。

- 手元データの棚卸し

焼成ログ、原料分析値、品質データ、顕微鏡画像、シミュレーション結果など、すでに蓄積されているデータを整理し、「どの組み合わせならモデルが作れそうか」を検討します。 - 1テーマ・1特性に絞った小さなモデルから着手

「焼成条件+組成 → 吸水率」「画像特徴量 → 欠陥有無」「簡易FEM → AIによる高速評価」など、まずは1つのKPIにフォーカスしたモデルを構築し、現場での手応えを確認します。 - 説明可能なAI(XAI)の確保

SHAP や部分依存プロットなどを使い、「モデルがそう予測した理由」を現場のエンジニアと一緒に確認し、納得感を醸成します。 - シミュレーションとの連携

既存のFEAやプロセスシミュレータと組み合わせ、「シミュレーション → AIサロゲート → シミュレーション」のループを回しながら、設計探索を効率化します。 - 日常業務フローへの組み込み

条件検討、不良解析、新規配合検討といった既存の業務プロセスの中に、プロセスインフォマティクスの結果を自然に差し込んでいくことで、継続的な価値を生み出します。

セラミックスは、構造・プロセス・特性の関係が複雑であるがゆえに、インフォマティクスの恩恵を受けやすい材料分野です。本記事で紹介した事例が、現場での小さな一歩を踏み出す際のヒントになれば幸いです。

まとめ

本記事では、セラミックスの基礎から、材料開発現場で直面している課題、そしてインフォマティクスを活用した最新事例と「プロセスインフォマティクス」の考え方までを一通り整理しました。

セラミックスは「非金属・無機・固体」という共通点を持ちながら、伝統的セラミックスからファインセラミックスまで非常に多様な材料群であること、そしてその特性が組成だけでなく微細構造や焼成条件に強く依存することを確認しました。この「自由度の高さ」はセラミックス開発の魅力ですが、一方で「なぜこうなったのか」「次はどこを変えればよいのか」が分かりにくくなる原因でもあります。

次に、構造制御・解析の難しさ、焼成パラメータの膨大さ、実験・シミュレーションのスループット限界という3つの課題が、セラミックス材料開発のボトルネックになっていることを整理しました。これらの課題は個別に存在しているようでいて、実際には「構造が十分に定量化できない」「条件空間を十分に探索できない」という一つの問題に収束していると言えます。

そのうえで、3章では、

- 3D顕微鏡画像を深層学習でセグメンテーションすることで、3次元微細構造を自動抽出する事例

- 焼成条件・組成と特性の関係を機械学習+説明可能AIで可視化する事例

- FEA と深層学習を組み合わせて熱応答設計を最適化する事例

- 実製品評価のシミュレーションをAIサロゲートに置き換え、リードタイムを大幅短縮する実務事例

を取り上げ、セラミックス特有の課題に対してインフォマティクスがどのように効いてくるのかを具体的に見てきました。ここで重要なのは、「AIがすべてを置き換える」のではなく、高価な測定・シミュレーション・試作の結果を“再利用可能な知識”に変換する役割としてAIを位置付けている点です。

4章では、それらの取り組みを俯瞰する枠組みとして「プロセスインフォマティクス」を紹介しました。プロセスインフォマティクスは、プロセス条件・材料構造・特性をデータとして結び付け、最適な製造条件を効率的に探索するための考え方です。いきなり大規模な仕組みを導入する必要はなく、

- 手元データの棚卸し

- 1テーマ・1特性に絞った小さなモデル構築

- 説明可能性の確保

- シミュレーションとの連携

- 日常業務フローへの組み込み

といったステップを踏みながら、少しずつ適用範囲を広げていくことが現実的なアプローチになります。

セラミックス開発の現場で、

- 条件検討に時間がかかりすぎている

- 不良要因の切り分けに苦労している

- シミュレーションや評価のボトルネックが設計の足かせになっている

といった課題をお持ちの場合、まずは身近な一工程・一特性を題材として、プロセスインフォマティクスの導入を検討してみる価値があると思います。

アイクリスタルでは、本稿で紹介したような研究事例・実務事例で得られた知見をもとに、セラミックスを含むさまざまな材料・プロセスに対するインフォマティクス活用をご支援しています。「自社のデータでも何かできるのか」「どこから手を付ければよいのか」といった段階からでも構いませんので、関心をお持ちいただけましたら、ぜひお気軽にご相談ください。

アイクリスタルはプロセスインフォマティクスのプロフェッショナル集団です。

当社の技術やソリューションに関心をお持ちの方は、ぜひ当社のホームページで詳細をご確認ください。製造業におけるPIの最適なパートナーとして、皆様のご期待に応えます。

お問い合わせはこちら:お問い合わせフォーム

お気軽にご連絡ください。

参考文献

- Hirabayashi, Y., Iga, H., Ogawa, H., Tokuta, S., Shimada, Y., & Yamamoto, A. (2024). Deep learning for three-dimensional segmentation of electron microscopy images of complex ceramic materials. Npj Computational Materials, 10(1). https://doi.org/10.1038/s41524-024-01226-5 ↩︎

- Ronneberger, O., Fischer, P., & Brox, T. (2015). U-NET: Convolutional Networks for Biomedical Image Segmentation. arXiv (Cornell University), 234–241. https://doi.org/10.48550/arxiv.1505.04597 ↩︎

- Long, J., Shelhamer, E., & Darrell, T. (2014). Fully convolutional networks for semantic segmentation. arXiv (Cornell University). https://doi.org/10.48550/arxiv.1411.4038 ↩︎

- Vasić, M. V., Awoyera, P. O., Fadugba, O. G., Barišić, I., & Grubeša, I. N. (2025). Advanced machine learning models for the prediction of ceramic tiles’ properties during the firing stage. Scientific Reports, 15(1), 31397. https://doi.org/10.1038/s41598-025-12011-9 ↩︎

- Kiyani, E., Sarvestani, H. Y., Ravanbakhsh, H., Behbahani, R., Ashrafi, B., Rahmat, M., & Karttunen, M. (2023). Designing architectured ceramics for transient thermal applications using finite element and deep learning. Modelling and Simulation in Materials Science and Engineering, 32(1), 015001. https://doi.org/10.1088/1361-651x/ad073a ↩︎

- https://www.ngk.co.jp/news/2024/20240624_1.pdf (accessed 14 November, 2025) ↩︎