アルミダイキャストは、その高い寸法精度や複雑形状への対応力から、自動車部品などの製造に欠かせない技術です。しかし、依然として熟練技術者の経験に依存するなど様々な課題があります。現在、新たなアプローチとして、AIと機械学習を製造プロセスに活用することで、従来の方法では難しかった最適化や効率化が可能となり、製造プロセス全体のパフォーマンス向上が期待されています。

本記事では、アルミダイキャスト(ダイカスト)の基礎からAIによるプロセスの最適化までを解説し、高度な製造技術と最新の機械学習応用例を解説します。

記事のサマリー:この記事は、アルミダイキャスト製造における課題を解決するため、AIと機械学習を活用してプロセスの最適化を図る技術を紹介しています。これにより、品質向上とコスト削減が可能となり、従来の熟練技術者への依存を減らしながら効率的な製造を実現します。

アルミダイキャストの基礎知識 | 定義と製造工程

まずは、アルミダイキャストの基礎知識として、アルミダイキャストとは何か、どのような製造プロセスであるのかを簡単に整理したいと思います。

アルミダイキャストとは

アルミダイキャストとは、アルミニウムを金型に高速で射出し、その後高圧で押し固める加工技術のことを指します。自動車部品など様々な分野で利用されており、Tesla社が導入している自動車のフレームを一体成形する「ギガプレス」技術など、技術的発展の余地が多大にある加工技術です。アルミダイキャストは、その高い寸法精度が大きなメリットの一つです。この製法を用いることで、複雑な形状も再現することができます。

アルミダイキャストの製造プロセス

アルミダイキャスト製品は、以下の流れで製造します。

- 金型をダイカストマシンにセットします。

- 溶解炉からラドルを用いてアルミニウムを掬います。

- 金型の給湯口にアルミニウムを注ぎ込みます。

- ダイカストマシンのプランジャーを用いて、金型にアルミニウムを高速で射出し、その後高圧で押し固めます。

- 取り出しロボットなどを用いて、凝固した製品を取り出します。

製品を取り出した後は、以下の工程などを経て仕上げます。

- ランナー切断工程(トリミング工程)

- バリ取り工程

- 表面処理工程(アルマイト工程)

- 切削工程

アルミダイキャストの製造プロセスの諸課題

高い寸法精度で複雑な形状にも対応できるメリットのあるアルミダイキャストですが、品質の向上や製造コストの観点で、いくつかの課題があります。

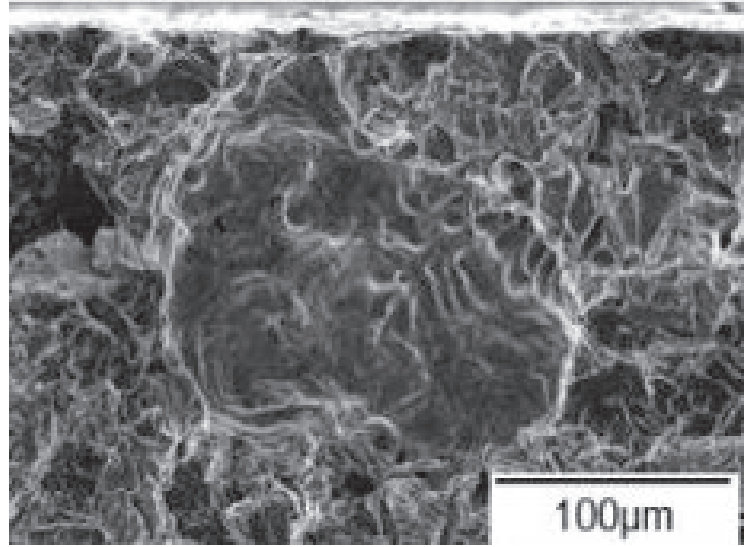

ガスや空気の混入 | 巻き込み巣の発生

アルミニウムに含まれる水素ガス、離型剤に含まれる油脂成分、そしてアルミニウムが金型内で流動する際に巻き込む空気などが、アルミダイキャスト品に巻き込み巣を発生させる原因となります。製品内部に巻き込み巣ができると、製品の全体的な機械的強度が低下します。また、巻き込み巣は製品表面に近い部分で発生することがあり、これが製品の表面性状(surface texture)を悪化させ、見た目や製品性能に影響を与えます。

巻き込み巣の対策としては、以下の方法が考えられます。

溶湯・離型剤起因のガス量低減

- アルミニウム溶湯清浄度の監視

- 離型剤種類の選定

- 離型剤塗布量の最適化

- 金型温度の最適化

湯流れ解析に基づく対策

- 湯流れ方案の最適化

- ガス抜き位置の最適化

- 射出条件の最適化

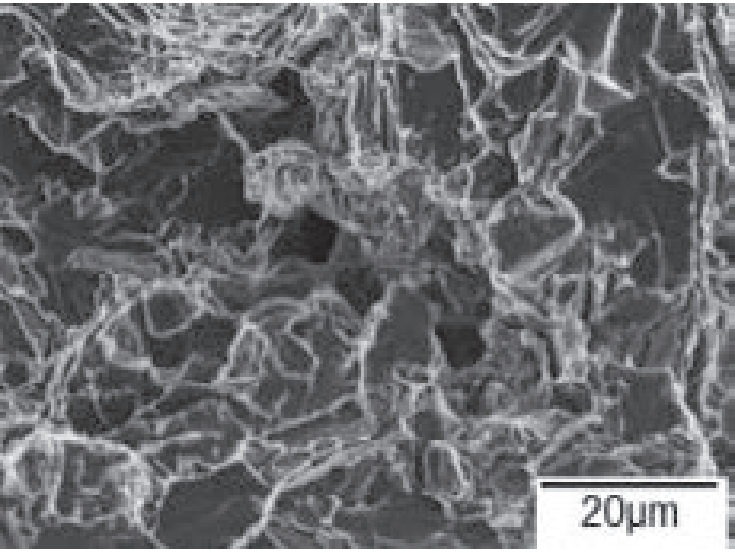

アルミの凝固収縮による鋳巣 | 引け巣の発生

アルミニウムが液体から固体へと相変化する際、体積が収縮します。ダイキャスト製品は、肉厚や温度分布が不均一であるため、部位によって凝固速度に差が生じます。これにより、早く凝固する部位と遅く凝固する部位が発生します。早く凝固する部位が固化すると、遅く凝固する部位に対するアルミニウム供給経路が途絶えます。これが引き金となり、遅れて凝固する部位で体積収縮に伴い空洞、すなわち引け巣が形成されます。引け巣は製品の内部に空洞を形成し、これが製品の機械的強度を低下させる原因となります。引け巣はダイキャスト製品の品質に大きな影響を与え、その大きさにより、製品が不良品となることもあります。

引け巣の対策としては、以下の方法が考えられます。

鋳造条件に基づく対策

- 鋳造圧力アップ

- 金型温度の調整

- アルミニウム組成の見直し

- 金型温度の最適化

湯流れ・凝固解析に基づく対策

- 湯流れ方案の最適化

- 金型冷却方案の最適化

アルミダイキャスト製造プロセスの熟練技術者への依存

アルミダイキャストの金型設計と鋳造時のプロセス条件設定には、高度な技術が必要です。金型設計段階では、巻き込み巣や引け巣の不良を無くすためシミュレーション技術の活用が求められています。一方で、高温・高圧のアルミダイキャスト製造環境では、シミュレーション精度を向上させるために使用するセンサが鋳造時に破損するリスクが存在します。このため、実機とシミュレーション結果を一致させるのが難しく、実際の金型設計は熟練技術者の過去の知見に大きく依存しています。

鋳造時のプロセス条件の設定は、アルミニウム給湯精度のバラツキが射出挙動の安定性を悪化させるため、難しいとされています。また、量産過程で金型や設備の摩耗や劣化が進むことにより、良品を生産するための最適条件も絶えず変化します。これらの要因により、アルミニウムダイキャスト製造プロセスは熟練技術者に大きく依存しており、属人化を回避することが大きな課題となっています。

アルミダイキャスト工程へのAI・機械学習によるアプローチ

アルミダイキャストの製造プロセスには、上記のような課題があります。しかし、AIと機械学習の技術を製造プロセスに適用するという新たなアプローチを導入することで、これらのプロセスの効率化と品質向上が期待されています。では、機械学習とは何でしょうか?この技術を使うと、どのようなことが可能になるのでしょうか?

機械学習とは?

機械学習とはデータに潜むパターンや意味を抽出する(これを「学習」という)技術の総称です。まず、何かしらの入力\( x \)に対して、対応する出力\( y \)が得られるシステムを考えます。例えば、加工条件\( x \)に対して、実際に加工した結果が\( y \)であったり、画像\( x \)に対してその画像のラベル(それが何の画像か)が\( y \)であったり、翻訳システムでいうと日本語の文が\( x \)で同じ意味の英語の文が\( y \)となります。データセットとしてこの\( (x,y) \)の組を用意し、その関係性を近似する(\( y=f(x) \)となる)モデル\( f(x) \)を構築するのが機械学習です。機械学習を用いることで、製品および製造ライン開発にかかる時間とコストを大幅に削減することが可能となります。機械学習の基本的な技術や考え方については本テックブログ別記事にて詳しく説明しています。

アルミダイキャスト工程における不良予測AI

豊田自動織機とシーメンスは2021年4月12日、カーエアコン用コンプレッサーのアルミダイキャスト工程で製品不良を予測するAIを開発したと発表しました。この技術は、ダイキャスト工程の製造条件の変動をリアルタイムで監視し、不良品の発生を防ぐものです。シーメンスの制御装置「Simatic S7-1500」で収集されたデータをAIで解析し、品質問題の原因となる設備異常を予測します。また、シーメンスの「Industrial Edge」プラットフォーム上で不良予測AIが製造条件データを瞬時に解析し、鋳造直後に良品と不良品を判断します。

機械学習によるアルミダイキャスト金型温度の予測

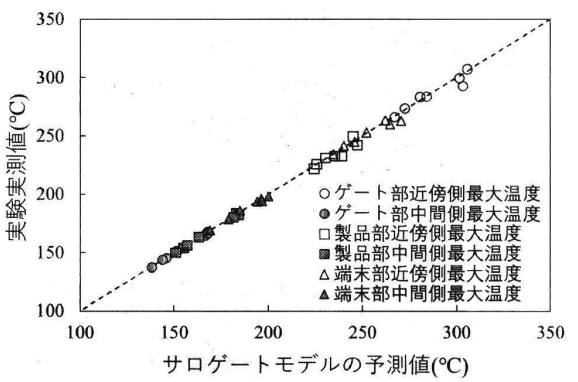

岐阜大学のMUらは、センサを装着した金型を使用して得られた鋳造データを基に機械学習を行い、特徴量と金型温度の関係を明らかにしました。機械学習とサロゲートモデルの構築には、設計空間探索ソフトウェア(pSeven Ver.6.25)が使用されており、応答曲面法(RSM)を活用して金型温度に関するサロゲートモデルが構築されています。金型温度への寄与度の高い特徴量(成型機情報)を基に作成された予測モデルは、実測値に対して決定係数R2=0.95で、±3%の誤差範囲で予測が可能となっています。

金型温度の制御が可能になることで、製品の品質ばらつきが減少し、不良品の発生率を低減できます。また、製造プロセスの安定化により、生産効率の向上とコスト削減が実現できるため、ダイキャスト部品の競争力強化を図ることができます。

アルミダイキャストにおける欠陥と曲げ延性の評価AI

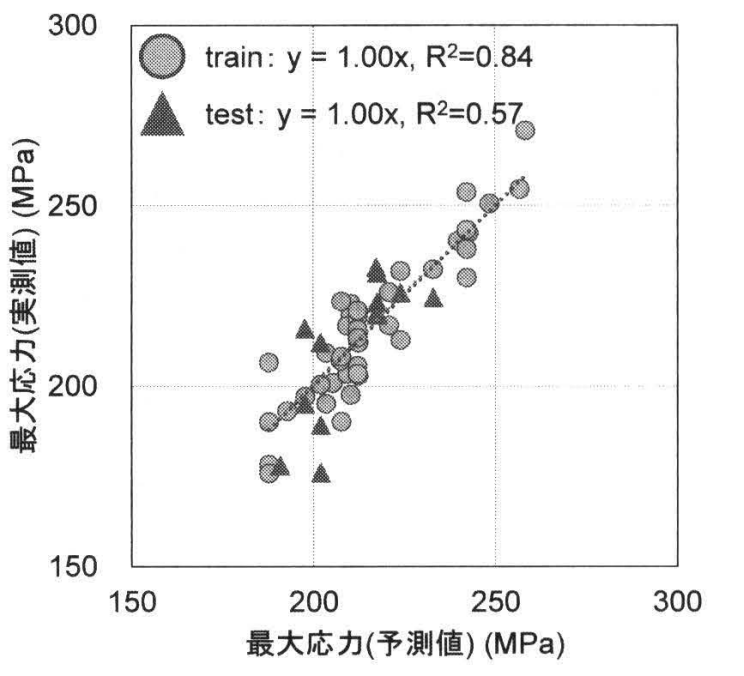

日本軽金属株式会社の織田らは、アルミニウム合金ダイキャスト品における鋳造欠陥と曲げ延性の関係を、様々な機械学習モデルを用いて明らかにしました3。様々な欠陥径や欠陥深さの試験片に対して曲げ試験を行い、材料特性を説明変数として最大応力の予測を行いました。

その結果、ランダムフォレストと勾配ブースティング手法では、ある程度の学習が可能であることが判明しています。勾配ブースティングを用いた際の最大応力の予想値と実測値の関係を示すプロットを以下に示します。この図によると、勾配ブースティングという手法では材料の強度をかなり正確に予測できていることがわかります(データプロットが点線に近い)。実用的には、このような高精度な予測モデルを活用することで、試験や実験の回数を減らし、コストと時間の削減が期待できます。

この研究は、ダイキャスト分野におけるデータを使用した品質管理方法の新たな提案事例となります。

アルミダイキャストの製造プロセスの最適化

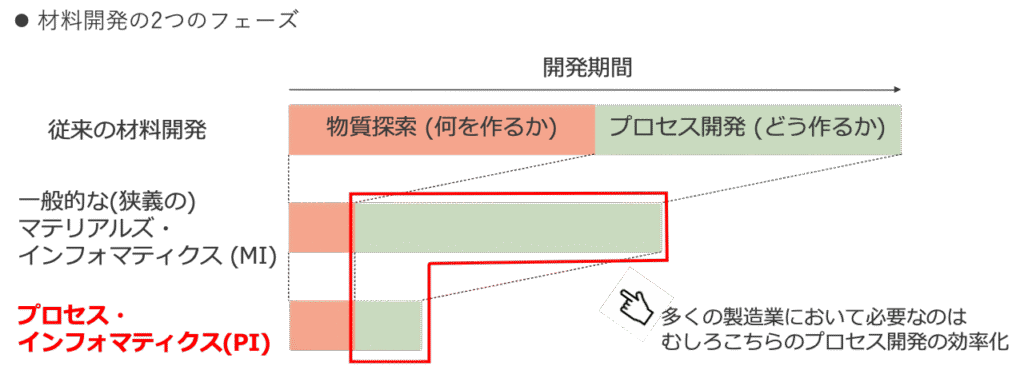

これまで見てきたように、製造プロセスに機械学習を適用することを「プロセスインフォマティクス」といいます。AI技術の進展により、この動きは加速しています。本記事の締めとして、プロセスインフォマティクスの概要とアルミダイキャスト工程への適用について解説します。

プロセスインフォマティクスとは

プロセスインフォマティクスとは、プロセス開発において物理シミュレーションやAI、機械学習などを活用し、「どう作るか」を最適化する情報技術です。製造プロセスの最適化で必要になるのが“デジタルツイン”という技術であり、仮想空間上で大量の実験を行う事で最適なパラメータを探索します。

製造業における限られたデータでデジタルツインの作成をするためには、機械学習を始めとするデータサイエンスだけでなくプロセスのドメイン知識を含めた総合的なエンジニアリングが必要です。プロセスインフォマティクスについては本テックブログにてとても詳しく解説しておりますので、ご覧ください。

アルミダイキャストとの相性と将来性

プロセスインフォマティクスをアルミダイキャスト分野に活用することで、以下のような利点が得られます。

デジタルツインの活用

アルミダイキャストプロセスを仮想空間で模倣するデジタルツインを使用することにより、実際の鋳造を行う前に多数のシミュレーションを実施し、プロセスの最適化を図ることができます。これにより、アルミニウム材料の無駄を減らし、生産効率を向上させることが可能です。

製造条件パラメータの最適化

機械学習を用いて鋳造条件の温度や圧力などのパラメータを最適化します。これにより、製品の品質を安定させ、不良品の発生率を減少させることが可能です。

プロセスの迅速な改善

デジタルツインと機械学習を組み合わせることで、リアルタイムのフィードバックと改善が可能になります。生産ラインで問題が発生した場合にも、迅速に原因を特定し、修正することができます。

プロセスインフォマティクスと機械学習の活用により、アルミダイキャスト製造はこれまで以上に効率的で高品質なものとなることがわかりました。アルミダイキャスト分野におけるこれらの革新技術の導入は、未来の製造業にとって重要な一歩となると思います。今後も技術の進展とともに、さらに高度なプロセス最適化が期待されます。

アイクリスタルはプロセスインフォマティクスのプロフェッショナル集団です。

当社の技術やソリューションに関心をお持ちの方は、ぜひ当社のホームページで詳細をご確認ください。製造業におけるPIの最適なパートナーとして、皆様のご期待に応えます。

お問い合わせはこちら:お問い合わせフォーム

お気軽にご連絡ください。

参考文献

- AD12合金鋳物の衝撃特性に及ぼすポロシティの影響 , 西村 信司、佐藤 健二 東京都立産業技術研究センター研究報告,第10号,2015年,https://www.iri-tokyo.jp/uploaded/attachment/1167.pdf ↩︎

- アルミニウム合金ダイカストにおける欠陥と曲げ延性に関する機械学習 , 日本軽金属㈱ 織田和宏ら 鋳造工学 全国講演大会講演概要集 179 (0), 62-62, 2022,https://www.jstage.jst.go.jp/article/jfeskouen/179/0/179_62/_pdf ↩︎

- 機械学習に基づくダイカスト金型温度の予測モデルの検討 , 岐阜大学(院) MU KUIYUANら 日本鋳造工学会全国講演大会講演概要集 179 (0), 14-14, 2022,https://www.jstage.jst.go.jp/article/jfeskouen/179/0/179_14/_pdf/-char/ja ↩︎